Economía y Empresa

Almacenes y manejo de materiales

INTRODUCCIÓN

DISEÑO FÍSICO DEL ALMACÉN.

A) LA UBICACIÓN.

Localización de la planta

Procedimiento general para la toma de decisiones de localización

1º- Análisis Preliminar

2º- Evaluación de Alternativas (Análisis Detallado)

3º- Selección de la Localización

Factores y subfactores más utilizados en estudios de localización de plantas

Tipo de transporte

Coste del transporte

Productos o Servicios

Cercanía al mercado

Estructura física

Disponibilidad de la mano de obra

Suministro eléctrico, gas, agua, etc.

Posibilidades de eliminación de desperdicios

Aspectos legales

Seguridad

Aceptación social

Acceso a información

El coste de la parcela y la posible revalorización del terreno.

La superficie de la parcela

La forma de la parcela.

Métodos cuantitativos.

Tendencias y estrategias futuras en localización

B) EL LAY-OUT

Los Obstáculos Del Edificio

la orientación del local.

la asignación de pasillos

la asignación de la zona de depósito de las mercancías

ESTRUCTURA DE LA EMPRESA

Área Pública

Exposición

Tienda

Área Privada

Almacén

Oficinas

ESTRUCTURA DEL ALMACÉN

Equipos estáticos

Los suelos

Estanterías

TIPOS DE ESTANTERÍAS

Estanterías para carga manual

Estanterías para picking

Estanterías convencionales para paletas (racks)

Estanterías compactas para palets

Estanterías dinámicas por gravedad (para paletas o para productos sueltos)

Estanterías móviles sobre raíles

Autoportantes para paletas

Estanterías para pequeños productos sueltos (sin paletizar)

Estanterías de ángulo rasurado

Estanterías tipo Cantilever

Estanterías entreplantas

Estantería de palets de tubos

Los equipos móviles

Los transtockeurs o transpalets o transpaletas.

Los transtokeurs manuales

Los transtokeurs eléctricos o automáticos

Las apiladoras con brazos de carga

Carretillas elevadoras con horquillas frontales

Carretillas con mástil retráctil

Carretillas con horquillas tridireccionales.

Carretilla manual de cuatro ruedas

Carretilla de almacén a dos ruedas neumáticas

Puente-grúa monorraíl

Exterior

Elementos de transporte

ORGANIZACIÓN GENERAL Y DISPOSICIÓN DEL ALMACÉN

Zona de retención

Muelles de llegada

Muelle de carga

Stock de masa

Zona de carga

Disposición final del almacén

Psión

Lector de códigos de barras

FUNCIONAMIENTO DEL ALMACÉN

Procesos relacionados con los flujos de entrada

Procesos relacionados con los flujos de salida

Picking

Procesos y técnicas del picking

INTRODUCCIÓN

Suministros Cárdenas es una empresa de Coín (Málaga) dedicada a la distribución de materiales de fontanería, electricidad, riego automático, materiales de jardinería, accesorios de piscinas, de aseos, chimeneas. Se trata de una empresa de pequeña dimensión que da trabajo a 10 empleados y que entró en funcionamiento en el verano de 2001. Aunque sea una empresa de reciente creación ha tenido un crecimiento casi exponencial. Está dirigida por Rafael Cárdenas un empresario con una experiencia dilatada en el sector de los suministros como trabajador por cuenta ajena y que ante la falta de empresas de suministros en su ciudad y la expansión urbanística experimentada en Coín, decide tomar la iniciativa y crear esta empresa

El problema que se encuentran las empresas de suministros es que deben ser lo suficientemente ágiles como para estar preparados cuando se les necesita. De su rapidez depende que el profesional se quede sin material y lo que es peor la paralización de toda una obra.

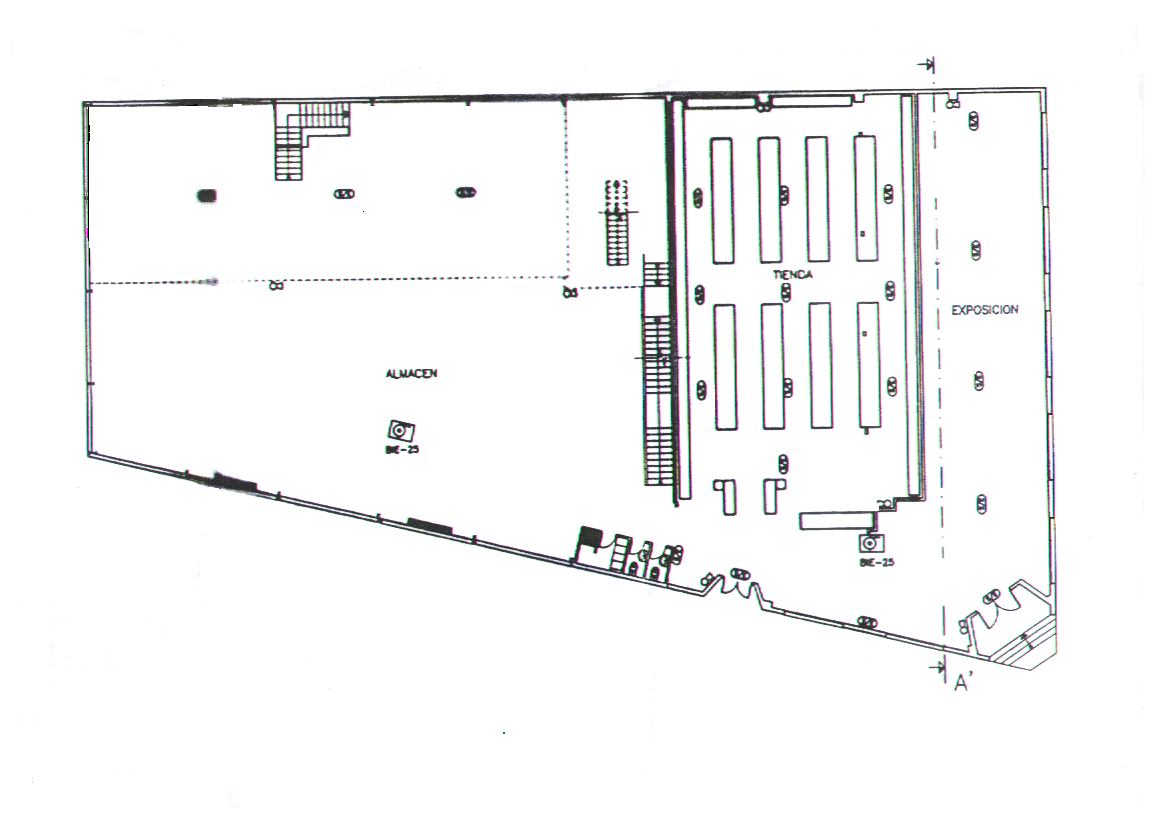

Sus instalaciones se encuentran en el Polígono Industrial de Cantarranas en el mismo término municipal. Se trata de una nave acristalada en el que se encuentran integrada cuatro departamentos claramente diferenciadas:

Exposición

Tienda-Autoservicio

Oficinas administrativas

Almacenes

DISEÑO FÍSICO DEL ALMACÉN.

Tanto a la hora de diseñar un almacén como a la hora de replantear un almacén ya diseñado, la experiencia demuestra que es necesario seguir una metodología de proyecto y realización que será preciso desarrollar a lo largo de diferentes etapas de un proyecto entre las que destacamos

Un plan director que tratará de determinar cuáles son los objetivos de la empresa, en qué debe destinar la inversión, con que presupuesto cuenta la organización y cuál va a ser el calendario a seguir.

No es necesario que englobe al conjunto de la empresa aunque si debe mantener una coherencia con el resto de funciones de la sociedad. El plan director deberá trazar, grosso modo, las acciones que deben emprenderse

Anteproyecto sumario que determinará de manera exhaustiva todos los argumentos y soluciones técnicas planteadles para la realización del almacén. Entre las etapas del anteproyecto:

Estudio de los datos que sirvieron para elaborar el plan director

Arquitectura del proyecto general que será a la vez funcional y organizativa

Definición de varias soluciones tipo

Elaboración de cada solución a partir de ciertos criterios que serán significativos para el proyecto

Comparación multicriterio de las diferentes posibilidades

Selección de la mejor solución

Anteproyecto detallado que se centrar en un único tipo de solución técnica que deberá definirse con la suficiente precisión para preparar la fase siguiente: la consulta de proveedores

Nuevo registro de datos entre los que habrá que explorar:

Conjunto de las funciones que el depósito debe asegurar

Condicionantes del entorno

Normas y reglamentos aplicables

Horarios de trabajo

Evolución previsible o programada

Coeficientes de extrapolación

Cargas objeto de manipulación y almacenamiento

Flujos principales y accesorios

Interfaces físicos como muelles para camiones

Codificación y sistemas de identificación impuestos

Funciones informativas a cumplir

Tratamiento de los datos de base que permiten comprobar que los valores recogidos son coherentes

Dentro de esta etapa aparecerán los siguientes documentos

Análisis dimensional de los stocks

Análisis dimensional de los flujos físicos

Análisis dimensional de los equipos fijos y móviles del almacenamiento y de manipulación

Análisis dimensional de los flujos de información, de las bases de datos y de los periféricos distribuidos

Descripción del funcionamiento del almacén: Este documento deberá contener cuando menos

Nota detallada del funcionamiento

Definición de los procedimientos de explotación

Definición de los puestos de trabajo y de las tareas que hay que asegurar

Análisis informático de las funciones principales y de las secundarias

Descripción de todos los mensajes entre los equipos, las consolas, gestión del almacén etc.

Procedimientos que permitirán pasar de un ritmo normal a uno excepcional

Definición de las naves En la que habrá que comprobar que los flujos físicos no se cruzan, que todas las zonas han sido tenidas en cuenta. En esta fase no debe olvidarse la seguridad, proximidad de las salidas de seguridad, ancho reglamentario de los pasillos de salida

Descripción de la instalación En el que habrá que definir los medios que hay que poner en marcha para que los proveedores a los que se consultará conserven cierto margen de maniobra. Esta fase terminará con la descripción exhaustiva de todos los equipos con las prestaciones esperadas de cada uno de ellos, la definición exacta de los efectivos, la descripción de la arquitectura de los automatismos eventuales y de la informática

Evaluación de los presupuestos En esta se debe confirmar que el proyecto se corresponde con las posibilidades que se plantearon en el inicio. El presupuesto deberá tener:

Los costes de inversión

Honorarios eventuales de los ingenieros y consejeros exteriores

Gastos financieros

Costes de explotación junto con gastos en seguros, impuestos y tasas diversas

Costes de conservación y mantenimiento

Un calendario La última tarea de un anteproyecto detallado deberá ser el desglose de las fases que se sucederán hasta que comience la explotación del almacén

LA UBICACIÓN.

En el mundo competitivo de hoy, las empresas deben analizar todas las facetas y las variables a afrontar, en la búsqueda de ventajas competitivas y un criterio importante en la búsqueda de dichas ventajas es la localización, sin importar si se trata de una pequeña empresa, gran empresa, una sucursal o un almacén.

Cada día, la localización se relaciona más estrechamente con la distribución, comercialización y venta de productos. Su importancia es fundamental.

El estudio de localización tiene por objeto determinar el lugar más adecuado para la construcción de una industria, empresa o almacén, de tal manera que los costos de producción y/o distribución de los productos sean mínimos.

LOCALIZACIÓN DE LA PLANTA.

En general, las decisiones de localización podrían catalogarse de infrecuentes, de hecho, algunas empresas sólo la toman una vez en su historia. Este suele ser el caso de las empresas pequeñas de ámbito local, pequeños comercios o tiendas, bares, restaurantes, etc., para otras, en cambio, es mucho más habitual por ejemplo, bancos, cadena de tiendas, empresas hoteleras, etc., y por lo que se ve la decisión de localización no solo afecta a empresas de nueva creación, sino también a las que ya están funcionando.

La frecuencia con que se presenta este tipo de problemas depende de varios factores, entre ellos se pueden citar el tipo de instalaciones o el tipo de empresa, en la actualidad, la mayor intensidad con que se vienen produciendo los cambios en el entorno económico está acrecentando la asiduidad con la que las empresas se plantean cuestiones relacionadas con la localización de sus instalaciones.

Los mercados, los gustos y las preferencias de los consumidores, la competencia, las tecnologías, las materias primas, etc., están en continuo cambio hoy día y las organizaciones han de adecuarse para dar respuesta a estos cambios modificando sus operaciones.

Entre las diversas causas que originan problemas ligados a la localización se pueden citar los siguientes:

-

Un mercado en expansión.

-

La introducción de nuevos productos o servicios.

-

Una contracción de la demanda.

-

El agotamiento de fuentes de abastecimiento de materias primas.

-

La obsolescencia de una planta de fabricación por el transcurso del tiempo o por la aparición de nuevas tecnologías.

-

La presión de la competencia.

-

Cambios en otros recursos.

-

Las fusiones y adquisiciones entre empresas.

Los motivos mencionados son sólo algunos de los que pueden provocar la toma de decisiones sobre las instalaciones o al menos, llevar a la empresa a reexaminar la localización de las mismas.

Para llegar a la localización correcta se suele realizar un estudio de localización, en que el se incluyen dos aspectos diferentes:

1.- MACROLOCALIZACIÓN: La selección de la región o zona más adecuada, evaluando las regiones que preliminarmente presenten ciertos atractivos para la empresa de que se trate.

2.- MICROLOCALIZACIÓN: La selección específica del sitio o terreno que se encuentra en la región que ha sido evaluada como la más conveniente.

PROCEDIMIENTO GENERAL PARA LA TOMA DE DECISIONES DE LOCALIZACIÓN.

1º- ANÁLISIS PRELIMINAR: Se trataría aquí de estudiar las estrategias empresariales y políticas de las diversas áreas o departamentos de la empresa para traducirlas en requerimientos para la localización de las instalaciones. Se debe determinar cuáles son los criterios importantes en la evaluación de alternativas: necesidades de transporte, suelo, suministros, personal, infraestructuras, servicios, condiciones medioambientales, etc. Al evaluar la importancia de cada factor se deberá distinguir entre los factores dominantes o claves y los factores secundarios.

Con todo esto se conseguirá el establecimiento de un conjunto de localizaciones candidatas para un análisis más profundo, rechazándose aquéllas que claramente no satisfagan los factores dominantes de la empresa.

2º- EVALUACIÓN DE ALTERNATIVAS (Análisis detallado): En esta fase se recoge toda la información acerca de la localización para medirla en función de cada uno de los factores considerados. Esta evaluación puede consistir en una medida cuantitativa, si estamos ante un factor tangible, o en la emisión de un juicio si el factor es cualitativo.

3º- SELECCIÓN DE LA LOCALIZACIÓN: A través de análisis cuantitativos y/o cualitativos se compararán entre sí las diferentes alternativas para conseguir determinar una o varias localizaciones válidas, dado que, en general, no habrá una alternativa que sea mejor que todas las demás en todos los aspectos, el objetivo del estudio no debe ser buscar una localización óptima sino una o varias localizaciones aceptables. En última instancia, otros factores más subjetivos, como pueden ser las propias preferencias de la empresa a instalar determinarán la localización definitiva.

Para finalizar este apartado, añadiremos algunos elementos para tener en cuenta para decidir la localización de una empresa o negocio.

-

La ubicación ideal de una empresa o almacén será aquella en donde se logren costes de producción y distribución mínimos y donde los precios y volúmenes de venta conduzcan a la maximización de los beneficios.

-

La localización nunca debe afectar al normal desarrollo de las actividades empresariales.

-

Generalmente a mayor cercanía del mercado, mayor la capacidad de la empresa de influir sobre las decisiones de compra de las personas del entorno debido al impacto social de la misma. Es decir, en muchas ocasiones, las empresas se identifican con zonas o sectores geográficos, lo que hace más fácil la comercialización de sus productos en dichas zonas.

-

La decisión de localización debe balancear criterios de eficiencia y competencia, buscando ventajas sobre los competidores.

FACTORES Y SUBFACTORES MÁS UTILIZADOS EN ESTUDIOS DE LOCALIZACIÓN DE PLANTAS.

A continuación vamos a enunciar algunos de estos factores, destacando que la siguiente lista no es limitativa y que el orden aquí mostrado no indica grado de importancia.

Tipo de transporte que se utilizará con más frecuencia (camión, tren, barco, avión). La decisión sobre transporte implica determinar en primer lugar la clase de vehículos, que va a venir determinada por la distancia a recorrer y por los accidentes geográficos entre los puntos de origen y de destino, así como la agilidad requerida para el servicio. De esta manera para distancias cortas se suelen utilizar las furgonetas, para las distancias medias los camiones o trenes y para las largas los barcos y aviones.

Coste del transporte, en función del peso, volumen y coste de transferencia de los productos.

Productos o Servicios: Se analiza si los productos son fácilmente transportables o no, teniendo en cuenta la durabilidad y el tipo de bien.

La distancia de los proveedores al almacén, pues ello repercutirá en el coste del transporte.

Cercanía al mercado: La distancia desde el almacén a las zonas de reparto, es decir, al establecimiento de los clientes de la empresa. Es importante tener la capacidad de llegar primero y en mejores condiciones al mercado que se ataca.

Estructura física: La accesibilidad, la existencia de buenas carreteras que permitan llegar fácilmente al almacén, el estado de las comunicaciones, su flujo de circulación de vehículos, la existencia de servicios adecuados, etc.

Disponibilidad de la mano de obra: El área en algunas ocasiones no cuenta con mano de obra cualificada, lo que obliga a las empresas a obtener recursos de zonas distantes aumentando los costes.

La facilidad o dificultad para obtener suministro eléctrico, gas, agua, etc.

Posibilidades de eliminación de desperdicios: De acuerdo a criterios ambientales.

Aspectos legales: La posibilidad de construir sin impedimentos por parte de las autoridades o vecinos, es decir, que se puedan obtener con facilidad los permisos de construcción (Tributación, facilidad administrativa, costes de legalización, etc.).

Seguridad: En todos los niveles posibles seguridad industrial, seguridad física, evitar posibles robos, etc.

Aceptación social: Este punto muchas veces no es identificado y genera problemas. Es importante que la localización de la empresa no perturbe o genere conflictos con personas, entidades o grupos sociales que obliguen a la empresa a asumir costes adicionales.

Acceso a información: Otro punto que a menudo no se tiene en cuenta es la necesidad de información empresarial.

El coste de la parcela y la posible revalorización del terreno.

La superficie de la parcela, que debe contar con superficie o terreno suficiente por si en un futuro es necesario ampliar el edificio o destinar una zona para aparcamiento.

La forma de la parcela, ya que si es irregular nos podemos ver obligados a reducir la zona de almacén por tener que desestimar varios metros cuadrados.

La localización puede afectar a la cantidad de clientes, contactos, búsqueda de oportunidades de negocio, etc.

Tomarse un breve tiempo para analizar las oportunidades de localización de una empresa puede generar un valor agregado adicional para la empresa y un aumento de su competitividad.

MÉTODOS CUANTITATIVOS.

Existen una gran cantidad de métodos cuantitativos que varían en grado de complejidad y en cuanto a las necesidades de procesamiento con ayuda del ordenador, se han desarrollado y aplicado a los problemas de localización. Algunos de estos métodos son:

A) MÉTODO DEL CENTRO DE GRAVEDAD:

Es un método simple y parcial que se limita a analizar un único factor de localización: el coste de transporte. Pueden utilizarse, principalmente, para la localización de plantas de fabricación o almacenes de distribución respecto a unos puntos de origen, desde donde se reciben productos o materias primas y a otros de destino, a los cuales se dirigen sus salidas.

MÉTODO DEL TRANSPORTE:

Esta técnica es una aplicación de la programación lineal a un tipo de problemas con unas características particulares. Se considera que existe una red de fábricas, almacenes o cualquier otro tipo de puntos, orígenes o destinos de unos flujos de bienes. La localización de nuevos puntos en la red afectará a toda ella. Este método permite encontrar la mejor distribución de los flujos mencionados basándose, normalmente, en la optimización de los costes de transporte (o, alternativamente del tiempo, la distancia, el beneficio, etc.). En los problemas de localización, este método puede utilizarse para analizar la mejor ubicación de un nuevo centro, de varios a la vez y, en general, para cualquier configuración de la red.

C) MÉTODO DE LOS FACTORES PONDERADOS:

Es el método más general de los hasta aquí comentados, ya que permite incorporar en el análisis toda clase de consideraciones tanto de carácter cuantitativo como cualitativo. Brevemente descrito consistirá en lo siguiente:

-

Se identifican los factores más relevantes a tener en cuenta en la decisión.

-

Se establece una ponderación entre ellos en función de su importancia relativa.

-

Se puntúa cada alternativa por cada uno de estos criterios a partir de una escala previamente determinada.

-

Por último, se obtiene una calificación global de cada alternativa, teniendo en cuenta la puntuación de la misma en cada factor y el peso relativo del mismo.

De todo esto puede deducirse claramente que este método es una mera formalización del proceso de razonamiento intuitivo del decisor

D) LA TÉCNICA ELECTRA I:

Es un método multicriterio más complejo que el anterior. Se basa fundamentalmente en el cálculo de dos tipos de medidas (índices de concordancia y discordancia) que permiten establecer, de forma más clara, el grado en que una alternativa resulta mejor que la otra. Posteriormente, fijando valores límites a esos índices es posible clasificar el conjunto de alternativas en dos tipos, las que son buenas y las que pueden ser rechazadas.

TENDENCIAS Y ESTRATEGIAS FUTURAS EN LOCALIZACIÓN.

La mayoría de los factores de localización no permanecen inalterables en el tiempo. El acelerado ritmo con el que se producen los cambios en el entorno, una de las notas dominantes de la actualidad, está provocando que las decisiones de localización sean hoy mucho más comunes.

Uno de los fenómenos más importantes que se están sucediendo es la creciente internacionalización de la economía.

Las empresas están traspasando fronteras para competir a nivel global, las localizaciones en otros países distintos del de origen están a la orden del día para las grandes empresas, aparecen nuevos mercados y se unifican otros, todo ello intensifica la presión de la competencia, hace que los factores lógicos sean más complejos e importantes y que las empresas se vean obligadas a reexaminar la localización de sus instalaciones para no perder competitividad.

Otro aspecto destacado de nuestros días es la mejora de los transportes y el desarrollo de las tecnologías informáticas y de las telecomunicaciones, lo cual está ayudando a la internacionalización de las operaciones y está posibilitando una mayor diversidad geográfica en las decisiones de localización. Esto, unido al mayor énfasis de la competencia en el servicio al cliente, en el contacto directo, el rápido desarrollo de nuevos productos, la entrega rápida, etc., se está traduciendo en una tendencia de localización cercana a los mercados.

B) EL LAY-OUT.

El lay-out es una de las aplicaciones de la logística que podemos traducir por “plano”, “croquis” o “proyecto de arquitectura y distribución”.

En concreto, es el conjunto de métodos y medios de una organización que se ocupa de controlar y programar todas las actividades desde la compra de las materias primas y/o productos hasta la entrega final del producto terminado a los clientes.

Siendo un poco más concisos, el objetivo del lay-out es implementar un sistema estratégico y táctico que le permita a la organización integrar todas sus actividades para lograr que el producto correcto esté en el lugar correcto en el tiempo correcto. Consiste en estudiar la distribución en planta de un almacén teniendo en cuenta los siguientes aspectos:

Los Obstáculos del Edificio: que por su estructura y construcción no se pueden modificar, como pilares, escaleras, desagües, etc.

La Orientación del Local: en función del solar destinado a almacén, las vías de acceso externas y las zonas de recepción y expedición de la mercancía. Como las zonas de recepción y expedición del almacén van a estar muy concurridas por los medios de transporte externos, el estudio tiene que estar enfocado a permitir un acceso fácil para que no se produzcan obstrucciones de tránsito.

La Asignación de Pasillos: teniendo en cuenta que a mayor accesibilidad queda menos espacio de almacenamiento y al revés. También si los pasillos son terminales, es decir, si están diseñados sin salida o si tienen continuidad; de ello depende el que tengan más o menos amplitud con el fin de que el transporte interno pueda girar o dar la vuelta.

La Asignación de la Zona de Depósito de las Mercancías: para ello debemos tener en cuenta el volumen de entradas y salidas de los artículos de mayor rotación; éstos deben situarse en los lugares más accesibles para no dedicar mucho tiempo a su localización. Podemos decir que para cada tipo de mercancía, medios a utilizar, orientación del almacén, etc., se obtendrá una distribución en planta diferente.

Entre los beneficios que podemos encontrar de un buen lay-out destacar los siguientes:

-

Respuesta inmediata al cliente.

-

Procesos y gestiones controladas y oportunas.

-

Disminución de costes.

-

Disminución de desperdicios.

-

Optimización de todos los recursos de la organización.

-

Aumento de la rentabilidad.

-

Planeación y programación controladas.

-

Competitividad.

C) LA DISTRIBUCIÓN FISICA.

La Distribución Física es el término empleado para describir las actividades relativas al movimiento de la cantidad correcta de los productos adecuados al lugar preciso en el momento exacto.

La calidad del servicio, intrínseca a las operaciones de distribución, es fundamental desde el punto de vista estratégico, pues constituye para la empresa una importante ventaja competitiva que lleve a los clientes a su elección aunque el producto sea muy similar o incluso inferior al de sus competidores.

La distribución en planta de almacén debe estar estructurada de forma que consiga alcanzar las siguientes metas

Un flujo con pocos retrocesos

Mínimo trabajo de manipulación y transporte

Mínimos movimientos y desplazamientos inútiles del personal

Eficiente uso del espacio

Previsión de una posible expansión

Reglas que deben seguirse cuando se realiza la distribución en planta de almacenes

Los artículos de más movimiento deben ubicarse cerca de la salida para acortar el tiempo de desplazamiento

Los artículos pesados y difíciles de transportar deben localizarse de tal manera que minimicen su trabajo

Los espacios altos deben usarse para artículos ligeros y protegidos

Los materiales inflamables y peligrosos deben situarse en zonas cerradas y protegidas

Los artículos grandes protegidos o insensibles al agua y al sol pueden almacenarse en algún anexo, en el exterior del edificio del almacén

Deben dotarse de protecciones especiales a todos los artículos que los requieran

Todos los elementos de seguridad y contraincendios deben estar situados adecuadamente en relación a los materiales almacenados

ETAPAS DE LA DISTRIBUCIÓN FÍSICA.

Para diseñar el almacén tenemos que limitarnos al espacio físico edificado y las necesidades requeridas para las mercancías a almacenar.

Debemos planificar el espacio destinado a almacén con el fin de conseguir los objetivos y rentabilidades establecidos en el plan logístico; para ello, antes de hacer la distribución es necesario conocer las siguientes necesidades:

-

Mercancías que se desea almacenar: descripción, forma, tamaño, peso, propiedades físicas.

-

Cantidad de unidades que se reciben en un suministro.

-

Frecuencia del suministro: diario, semanal, quincenal, mensual.

-

Medios de transporte externo: características y carga que transportan.

-

Equipo de transporte interno: carretillas manuales, mecánicas, elevadores y tiempo utilizado.

-

Cantidad de unidades a almacenar de cada producto (máximo, mínimo).

-

Superficie de almacenamiento: según la altura y los métodos empleados.

En base a las necesidades anteriores, la distribución física puede dividirse en cinco etapas:

Determinar las ubicaciones de existencias y establecer el sistema de almacenamiento.

Establecer el sistema de manejo de materiales.

Mantener un sistema de control de inventarios.

Establecer procedimientos para tramitar los pedidos.

Seleccionar el medio de transporte.

ESTRUCTURA DE LA EMPRESA

La empresa como vemos en el plano de la nave se encuentra dividido en dos áreas:

Área pública a la que tienen acceso el público. Esta área se divide entre la tienda autoservicio y la exposición

Área de trabajo con acceso exclusivamente al personal de la empresa

Área pública

Exposición

En la exposición encontramos un muestrario de los productos de diferente naturaleza entre los que encontramos: chimeneas, saunas, yacuzzis, mobiliario de jardines tales como sillas, mesas, cenadores, pérgolas, ornamentos, celosías y accesorios de cuartos de baño como bañeras, lavabos, inodoros y accesorios de piscinas como la instalación de una depuradora de agua, bomba de presión etc. Son elementos que debido a sus características especiales bien por sus dimensiones (sauna, yacuzzi, bañeras, chimeneas, etc.) o porque son muy específicos (tales como la grifería, mobiliario de jardín - como mesas, sillas de hierro, fuentes de granito, adornos en piedra) o bien porque se hacen a medida son elementos que requieren de una alta inversión o un espacio muy grande, por lo que el almacenamiento suele ser escaso, tan sólo se reduce a la muestra. Cuando el cliente lo solicita se encargan al proveedor tardando entre 3 y 7 días en llegar. Excepto en el caso de la grifería y los saneamientos, no se encuentran en almacén y se realizan bajo pedido. Normalmente son productos de alta implicación y que no se piden de un día para otro.

La tienda-autoservicio

La característica de este sistema de libre servicio es que desaparece la figura del vendedor. Los productos han de venderse solos. De esta manera, el cliente escoge y toma la mercancía.

Las características básicas del régimen de autoservicio son, desde el punto de vista del comprador, la comodidad, el servicio rápido con el ahorro en coste de tiempo, la total libertad de elección y movimientos con discreción sobre las decisiones de compra, posible comparación de marcas y precios y precios reducidos. Ahora bien desde el punto de vista del distribuidor encontramos la posibilidad de racionalizar la exposición de los productos, de disponer de una mayor gama de oferta y de aumentar la productividad por m2 como consecuencia de la sustitución de parte del almacén por espacio de venta.

Dentro de la tienda encontramos desde herramientas, materiales de fontanería, de electricidad, repuestos de maquinaria, monos de trabajo, etc.

Se encuentra distribuido a través de unos pasillos con estanterías fijas a ambos lados en el que se han colocado los productos más pesados en la parte baja de la estantería. Son estanterías de aproximadamente 1,90 m con estantes a diferente altura dependiendo del tipo material que sea

Hasta aquí vemos la zona de acceso al público.

En la primera planta encontramos el área administrativa en el que se ubica los despachos del gerente y administrativos de la empresa y una sala de reuniones donde con frecuencia se imparten cursos y presentación de productos dirigidos a los empleados y a profesionales al objeto de que conozcan novedades, usos, utilidades y aplicaciones de nuevos productos. La formación y el continuo reciclaje es uno de los puntos fuertes que la organización desea en sus empleados puesto que es una de las fortalezas que posee la empresa.

A partir de ahora nos vamos a desarrollar la parte que nos interesa de la empresa con los almacenes de acceso exclusivo del personal que trabaja en la empresa. El almacén es el lugar físico en el que se desarrolla una completa gestión de los productos que contiene.

Los objetivos que todo almacén debe cumplir

Almacenar las mercancías en buenas condiciones y tenerlas inmediatamente disponibles cuando se precisen

Desarrollar un sistema de recepción y un sistema de entrega adecuados

Conseguir un satisfactorio nivel de cumplimiento de los objetivos al mínimo coste posible

Una buena distribución en planta y un moderno equipo de almacenaje producirán los siguientes beneficios

Buena accesibilidad a los productos fundamentales, prestando, por consiguiente, un buen servicio

Un alto grado de flexibilidad

Eficiente utilización del espacio

Reducidas necesidades de personal y equipo mecánico

Minimización de deterioros y robos

Facilidad de recuento

ESTRUCTURA DEL ALMACÉN

Los equipos estáticos.

Los suelos

Aunque parezca incongruente hablar de los suelos, como parte de los equipos estáticos, cobran especial relevancia cuando tratemos con almacenes de gran altura, y con mayor razón al tratar con pasillos estrechos. Según estudios actuales 7 de cada 10 almacenes en la actualidad, tiene problemas con el suelo, lo cual puede llevar a la demolición y reparación completa del enlosado, por lo que nos parece un punto muy importante a tener en cuenta.

Los condicionantes de calidad del suelo, vienen impuesto en la mayoría de las ocasiones, por las características de los estantes para palets y de las carretillas de gran altura, y acertar con el enlosado a la primera es tarea realmente difícil.

Muchas veces las exigencias son tales, que se necesitan auténticos especialistas, así como material de medición de precisión para poder realizarlo.

Todas las exigencias sobre el suelo de los almacenes, aparecen recogidas en la publicación de la Federación Europea de mantenimiento de almacenes FEM 9.831.en la que se detallan características tales como:

RESISTENCIA A LAS PRESIONES: Los estantes para palets descansan en el suelo, gracias a suelas fijadas bajo las patas de los bastidores. Estas suelas deben tener obligatoriamente dimensiones restringidas, del orden de 200 a 300 cm2, siendo las presiones en el suelo entre 20 y 40 kilos por cm2. Las resistencias exigidas a la presión varían según los constructores, entre 40 y 70 Kg. por cm2

LLANURA: Las exigencias de los constructores de carretillas y proveedores de estantes para palets son las mismas: ningún desnivel superior a 2 milímetros por cada 2 metros. Algunos pueden llegar a tolerar hasta 3 milímetros.

HORIZONTALIDAD: Las exigencias en este sentido son más restrictivas, cualquier proveedor de estantes reclaman diferencias de altura inferiores o iguales a 2 milímetros por 2 metros en todas las direcciones, con una inclinación máxima de 1 milímetro por metro. Los constructores de carretillas y de estantes para palets exigen desigualdades inferiores de 10 a 20 milímetros por pasillo.

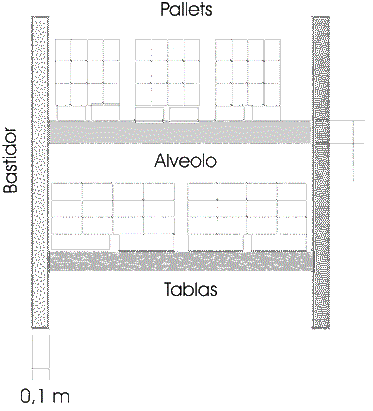

Las Estanterías

Los estantes para palets, están formados por bastidores verticales, sobre los que se enganchan las tablas horizontales. Las diferencias entre los distintos modelos de estantes, radican fundamentalmente en:

-

El contrachapado de los perfiles de los bastidores, que tienen mayor o menor volumen para asegurar la rigidez de los mismos.

-

En las durezas o espesores de los aceros utilizados.

-

En los agujeros para enganchar las tablas.

-

En el modo de unir los bastidores, que habitualmente es por soldadura o por fijación con pernos.

A efectos de realizar un primer cálculo de los volúmenes del almacén, habría que tener en cuenta los siguientes valores:

-

Espesor de los bastidores que es del orden de 100 mm.

-

Espesor de las tablas entre 50 y 160 mm. en función de los modelos, de la carga y de la anchura de los alvéolos.

Los bastidores deben entablillarse a partir de cierta altura, la dimensión máxima vendrá impuesta por el tamaño de las instalaciones y de los medios de transporte. El galvanizado de los bastidores, nos permite obtener longitudes superiores a 10 metros, en las cuales el entablillamiento no presenta ningún inconveniente especial.

Las patas de los bastidores descansan en el suelo gracias a suelas que mejoran la estabilidad y reparten las cargas. Las irregularidades del suelo se solucionan mediante calzos metálicos. Estos calzos deben ser mínimos, de ahí las exigencias impuestas en la conformación del suelo.

El ancho de los alvéolos habitualmente se elige pensando en poner dos palets con el lado que mide 1.200 mm en el frente o 3 palets cuando el lado mide 800 mm. Si las cargas fueran muy pesadas es preferible concebir alvéolos para un solo palet, a sobredimensionar las tablas.

El manual FEM 9.381 nos indica las exigencias que deben cumplir los estantes de palets.

TIPOS DE ESTANTERÍAS

Estanterías para carga manual Este es el tipo más común en cualquier almacén, sirven para todo tipo de producto. La capacidad de carga de los estantes se ajusta a la mercancía que se pretende almacenar. Las posibles ampliaciones o modificaciones se realizan de forma rápida y sencilla. Los estantes suelen ser de chapa en acero galvanizado o en madera de aglomerado

Estanterías para picking Son estanterías con divisores, bandejas, equipadas con cajones para piezas pequeñas, estanterías de gravedad con canales adaptados al tamaño del producto. Se ubican anexas a los habitáculos de reserva y ofrecen posibilidades de diseño infinitas. Son especialmente indicadas cuando se dispone de muchas referencias y las cantidades son pequeñas o variables. Las mercancías son almacenadas manualmente a pie desde el nivel del suelo o desde los pasillos elevados, apoyados sobre las propias estanterías

Estanterías convencionales para paletas (racks) Esta es la solución más simple y más utilizada. Son estanterías que se ajustan a los palets y ofrecen acceso directo a todas las paletas. La altura del nivel de carga está simplemente limitada a las dimensiones del edificio y del equipo de manutención utilizado. Son especialmente indicadas para el almacenaje de productos heterogéneos de muchas referencias y baja rotación. Entre sus ventajas destacamos el almacenamiento ordenado y la posibilidad de construcción a gran altura gracias a la utilización de carretillas u otros equipos de depósito o extracción. Entre los inconvenientes destacan el gran desaprovechamiento del espacio ya que las operaciones de abastecimiento y extracción hay que realizarlas en el mismo pasillo. Normalmente este tipo de estanterías van ancladas al suelo

Estanterías compactas para palets Este tipo de estanterías permite el almacenaje en bloque. Recomendadas especialmente para productos homogéneos y para necesidades de alta densidad de almacenamiento. Con estas estanterías el espacio disponible se utiliza al máximo reduciendo las zonas de tránsito y aumentando los volúmenes de stockaje. Son ideales para cámaras frigoríficas y congeladores y son alimentadas básicamente con carretillas de mástil retráctil. Estas estanterías son una solución ideal para almacenar gran cantidad de palets del mismo producto

Estanterías dinámicas por gravedad (para paletas o para productos sueltos) Una de las alternativas que cada vez gana más adeptos entre las empresas. Pueden considerarse que constituyen un estadio intermedio hacia los sistemas en que el producto fluye hasta el operario sin que éste tenga que moverse. Se aplica el principio FIFO (primera paleta que entra, primera que sale). Las paletas se desplazan por unos rodillos ligeramente inclinados. Presentan la posibilidad de incorporar pequeños motores reductores o cilindros de aire para el accionamiento de las hileras de rodillos. Son recomendadas especialmente para almacenes intermedios, zonas de expedición, etc. Se aconsejan para productos homogéneos y perecederos. Proporcionan un almacenamiento ordenado para una rápida localización y con ellas se minimizan los desplazamientos de las carretillas. Aumentan el número de artículos de acceso directo, reducen en mucho los tiempos de trayectoria hasta el producto y los tiempos muertos, disminuyen las áreas superfluas

Estanterías móviles sobre raíles Es una forma de compactar un almacén suprimiendo pasillos. El sistema es incompatible con la accesibilidad de la carga. Esta opción es interesante para cargas pesadas o convencionales ofreciendo la máxima utilización del volumen disponible para aquellas instalaciones donde el coste del suelo sea elevado o se requiere ampliar la capacidad de almacenamiento manteniendo el mismo local. Su accionamiento es manual en caso de sistemas pequeños y de productos de poco peso y mecánico para estanterías largas, cargas pesadas, múltiples productos con actividad de picking muy frecuente. No necesitan pasillos de estiba, pero implican cierta lentitud de movimientos. Con este sistema el aprovechamiento del espacio es máximo y ofrece gran flexibilidad

Autoportantes para paletas: Estos sistemas ahorran la obra civil y soportan el edificio. Alcanzan grandes alturas con lo que el aprovechamiento del espacio es máximo. En estos el producto se manipula con carretillas retráctiles, trilaterales y transelevadores

Estanterías para pequeños productos sueltos (sin paletizar) Se trata de estanterías convencionales de uno o varios niveles (con contenedores o separadores modulares). En este se incluyen los sistemas automáticos para el almacenamiento de este tipo de productos, entre los que destacan los paternóster (ascensores que se desplazan de forma continua usado para el transporte de mercancías, debiendo subir y apearse en marcha), los carruseles y los miniloads (para el almacenamiento de piezas pequeñas. Estos últimos constituyen el verdadero layout del almacenamiento automatizado. Requieren anchos de pasillos muy reducidos y el equipo de depósito y extracción puede ser una transelevador o una carretilla trilateral combi

Estanterías de ángulo rasurado Son estanterías tradicionales, con o sin tornillos, para cargas ligeras. Son prácticas, de fácil montaje y adaptables a todos los sectores de actividad

Estanterías tipo Cantilever Son ideales para el almacenamiento de cargas largas (varillas, tubos, muebles, perfiles, maderas, paneles, carpintería metálica, etc.). Una variedad de esta estantería sería la estantería tipo Cantilever a doble lado que permite el almacenamiento en ambas caras de la estantería

Estanterías entreplantas Son estanterías fácilmente desmontables y adaptables, duplican el espacio del habitáculo disponible

Estantería de palets de tubos Son estanterías convencionales que permiten el almacenamiento de tubos mediante palets

Los equipos móviles

Dada la gran cantidad de equipos móviles que existen actualmente en el mercado, vamos a remitirnos a aquellos más importantes o que más habitualmente se utilizan.

Los transtockeurs o transpalets o transpaletas.

Los transtockeurs son aparatos de transporte destinados a los traslados horizontales de las cargas sobre palets o en contenedores aptos. El transtockeur es una máquina concebida para obtener una gran productividad en los pasillos muy estrechos. Está construido a partir de un travesaño que rueda sobre un único rail horizontal, en el suelo, con ayuda de 2 rodillos (uno de los cuales es motor). Fijado al travesaño, un mástil vertical tiene en la cabeza, otros dos rodillos que circulan por un rail de conducción horizontal, paralelo al anterior e instalado en la parte alta del almacén. A lo largo del mástil pueden desplazarse las horquillas, que son telescópicas y pueden desplegarse por un lado y por el otro para almacenar o desalojar cajas.

Esta familia de aparatos comprende varias categorías de materiales:

Transtockeurs manuales

Este primer modelo dispone de un timón que permite accionar una pequeña bomba hidráulica que ordena el levantamiento de la carga y la conducción de la máquina. Este tipo de material permite el transporte de palets de hasta 3 toneladas según los modelos. No permite franquear las rampas con carga.

Los transtockeurs con el conductor a bordo no sobrepasan una altura de carga de 15 metros

El ancho de pasillo recomendado para este tipo de transporte es de 1 metro a 1,2 metros.

Transtockeurs eléctricos o automáticos

Estos están provistos de un motor eléctrico de translación que pueden variar de 1 a 2 kilovatios. Pueden soportar una carga útil del orden de 1 a 3 toneladas y pueden desplazarse a velocidades de entre 3 y 11 Km/hora, las alturas alcanzadas pueden llegar a los 45 metros. Algunos modelos son capaces de franquear rampas del 15 % sin carga y del 10% con carga, para ello cuenta con un dispositivo de compensación, que evita la inclinación del palet. Las horquillas de los transtockeurs permiten desplazamientos laterales de unos 50 milímetros, lo que permite un posicionamiento muy preciso de los palets en espacios reducidos. El ancho de pasillos recomendados es de 1,2 a 1,5 metros.

Los transtockeurs pueden disponer de conductor- acompañante o de conductor a bordo

Las apiladoras con brazos de carga

Las apiladoras, tienen una tipología similar a la de un transtockeur eléctrico que estuviera equipado con un mástil; tienen brazos de carga bajo las horquillas que se elevan a lo largo del mástil. La capacidad de estas máquinas va de 1 a 2 toneladas, y la altura de la carga puede rebasar los 6 metros. Algunos modelos están equipados con horquillas telescópicas cuya longitud hace posible colocar la carga en alvéolos de profundidad doble. Los brazos de carga evitan o disminuyen el mal asentamiento de las cargas.

Los motores de translación tienen una potencia del orden del kilovatio y los motores de bomba una potencia aproximada de cuatro kilovatios, con lo que se pueden alcanzar velocidades de traslación de hasta 8 km/hora, velocidades de 0,2 metros por segundo con carga y el doble sin carga.

Carretillas elevadoras con horquillas frontales

Es el tipo de carretilla más corriente y que se encuentra en todos los locales.

Si se utilizan en el exterior están provistas de 4 ruedas y un motor térmico, para poder rodar por firmes irregulares, y cuentan con una autonomía excelente.

Si se utilizan para el interior, suelen tener 3 ruedas y motor eléctrico. Las baterías situadas detrás sirven de contrapeso. Frecuentemente la rueda de atrás es la rueda motriz, esto confiere una excelente maniobrabilidad, sin embargo desaconseja el utilizarla en rampas.

Este tipo de carretillas permiten trabajar hasta alturas de unos 6 metros, si las carretillas van a trabajar en pasillos estos deben tener una anchura de 3 a 3,5 metros.

Carretillas con mástil retráctil

La carretilla con mástil retráctil, es un término medio entre la carretilla con horquillas frontales y la apiladora con brazo de carga, posee las ventajas de ambas. En una carretilla de este tipo, el conjunto de horquillas y mástil puede desplazarse adelante y atrás dentro de los brazos de carga.

La toma de un palet se efectúa avanzando el mástil y las horquillas por delante de las ruedas delanteras. A continuación, el palet es levantado por encima de los brazos de carga y llevado hacia atrás por la retirada del mástil.

La colocación del palet en el estante, se realiza con la maniobra inversa, sin desplazamiento de la carretilla en sí misma.

Este tipo de carretillas no necesitan pasillos superiores a 2,5 -3 metros de anchura pudiendo trabajar hasta alturas de 10 metros, existen modelos de conducción frontal o lateral.

Los rendimientos y velocidades son comparables a las carretillas con horquillas frontales.

Carretillas con horquillas tridireccionales.

Se habla también de horquillas en C, de horquillas pivotantes o de horquillas multidireccionales. Estas horquillas están montadas sobre un eje vertical alrededor del cual pueden pivotar. Este eje puede desplazarse transversalmente. Estas horquillas pueden cargar un palet en el suelo, darle la vuelta y depositarlo a derecha o izquierda sin que el carro se mueva. Pueden pues almacenar y desalojar cargas a ambos lados del pasillo.

El ancho de pasillo en estos casos debe calcularse para que pueda caber la diagonal de un palet, sin un automatismo de este tipo una rotación en el pasillo es muy delicada, y por tanto mucho más larga.

Este tipo de carretilla permite alcanzar niveles de descarga de hasta 12 metros para una capacidad del orden de una tonelada y precisa un ancho de pasillo de 1,6 a 1,8 metros

Carretilla manual de cuatro ruedas

Son carretillas muy comunes en los almacenes, existen una gran variedad de ellas y de distintas formas. No poseen motor y se mueven por la fuerza del hombre. Suelen estar provistas de unos frenos para que no se muevan. Son muy útiles para mover a poca distancia y en terreno llano un gran numero de productos y su mantenimiento es muy simple

Carretilla de almacén a dos ruedas neumáticas

Al igual que las anteriores son muy útiles en los almacenes. Sirven para mover elementos muy voluminosos pero poco pesados. En la parte inferior está provisto de una uña capaz de introducirse en elementos a ras del suelo. Las más modernas están provistas de freno que se puede manejar con la mano para que la carga no tire del carro en desniveles. Es capaz de salvar escalones sin dañar ni la carga ni los escalones. Existen modelos ergonómicos que permiten que la carga vaya tumbada y que pueda atarse con pulpos o cables extensores

Puente-grúa monorraíl

Se trata de una grúa que se mueve a través de un rail que o bien se encuentra unido al techo o bien está soldado a las vigas metálicas que conforman la estructura de la nave. Suelen soportar cargas de entre 50 y 1000 kg siendo la longitud entre los soportes de entre 2 y 8 metros. Los carros que mueven la grúa están equipados con ruedas de doble guía para asegurar el movimiento por el rail. Las ruedas se componen de cojinetes cerrados herméticamente y están lubricadas.

El inconveniente que presenta el puente grúa es que para trabajar con seguridad suelen ser bastante lentos, sin embargo soportan bien grandes cargas.

Antes de adquirirse una grúa se deben tener en cuenta una serie de aspectos como el tipo de carga la capacidad, frecuencia de uso, necesidad de alcance, si la estructura del edificio es capaz de soportar el peso de la grúa, necesidades de cimentación, si se necesitarán soportes, tipo de potencia (empuje, motorizada o una combinación de ambas). Si es motorizada se debe tener en cuenta si se requiere velocidad simple o doble, si es preciso convertidores de frecuencia variable, voltaje que necesita, qué tipo de control necesario (dependiente del polipasto, separado o remoto), requerimientos especiales en los pescantes de rotación, etc. Algunos fabricantes disponen de herramientas de diseño de grúas con la que se pueden configurar al momento una instalación según las necesidades

Elementos que se utilizan para el transporte

El Palet

Es un dispositivo móvil, constituido por dos pisos unidos entre sí por largueros, cuya altura está reducida al mínimo y compatible con la manipulación por medio de carretillas elevadoras con horquillas o por transpalets. En la base de un palet se puede reunir una determinada cantidad de mercancía para constituir una unidad de carga con vista a facilitar su manipulación, transporte o almacenamiento. La fabricación de estos palets se ha normalizado y actualmente existen dimensiones estándares que permiten una mayor organización en el transporte.

Los materiales que se utilizan en el palet han sido hasta ahora mayoritariamente la madera, si bien se está imponiendo últimamente la utilización de otros como el plástico, material mucho más resistente y ligero de manejar, de aluminio, de poliestireno expandido (corcho blanco) o el cartón

El Contenedor

Es un instrumento de transporte que tiene un carácter permanente en la empresa que permite un uso repetitivo. Está diseñado exclusivamente para el transporte de mercancías, sin roturas de carga por uno o varios medios de transporte. Tiene unos dispositivos que facilitan la manipulación para realizar el trasbordo de un medio de transporte a otro. Está diseñado para facilitar la carga y descarga

Su origen se debió a la necesidad de simplificar el movimiento de grandes cantidades de mercancías. La ventaja de este sistema es que integra todos los medios, pudiendo combinarse varios medios a la vez: vía marítima, ferrocarril, o por carretera

Exterior

Elementos de transporte

El transporte es para la mayoría de empresas de distribución y para Saneamientos Cárdenas en particular es otra manera de añadir valor y competitivaza a la empresa. La función de transporte es una de las funciones encuadradas dentro del aprovisionamiento de una empresa y tiene las siguientes misiones:

Transportar los productos comprados por una empresa

Realizar los transportes internos y externos de los productos comercializados

La variedad y dificultad de esta función hacen que su gestión sea encomendada al departamento o responsable de distribución física o al departamento de almacenaje. El transporte debe cumplimentar las siguientes tareas:

Seleccionar el tipo de transporte

Buscar y negociar las mejores ofertas

Trazar las rutas

Ordenar y dirigir las expediciones

Negociar las reclamaciones por daños o pérdidas

Comprobar las facturas de los transportes

El objetivo primordial es la minimización de los costes de transportes. Para conseguir ésta meta se debe realizar estudios que comprendan los siguientes aspectos

Conveniencia o no de tener transporte propio

La rentabilidad del alquiler frente a la compra del vehículo

Selección de embalajes económicos, seguros que faciliten las operaciones de carga y descarga

Reducción de otros costes de transporte

Optimización de las cantidades a transportar

Elementos complementarios al almacén

Psión

Lector de códigos de barras

La función del almacenamiento es diferente dependiendo

1) Cuando los productos se elaboran en determinadas épocas y se debe satisfacer la demanda durante todo el año.

2) Cuando la demanda está sujeta al fenómeno de la estacionalidad (Por ejemplo: los bañadores y los calefactores).

3) Cuando los lotes de transporte o expedición son distintos de los de fabricación.

AREAS DEL ALMACEN

Para finalizar este apartado vamos a diferenciar y delimitar las siguientes zonas:

Zona de Recepción o de Entrada: es aquella en la que se descarga la mercancía, para después trasladarla al almacén. En primer lugar, debemos conocer los muelles, que por estar localizados en la zona externa necesitan espacio suficiente para que se pueda acceder y realizar la maniobra de los vehículos fácilmente. Se destinará una puerta de acceso al almacén para cada vehículo que tenga que descargar. Se adaptará el lugar de descarga a la altura del vehículo mediante elevación del muelle o excavando un hoyo con el fin de que el vehículo quede a la altura de la zona de descarga. Para saber los puntos de entrada que serán necesarios se deberá calcular el tiempo medio que tarda cada vehículo desde la espera hasta finalizar la descarga. Con el tiempo medio por vehículo podemos determinar si nos hace falta uno, dos o tres muelles, con el fin de que la recepción sea lo más eficaz posible y no tenga un coste elevado. En esta misma zona se puede destinar un área de control de la mercancía recibida, donde se comprobará el pedido que hemos realizado al proveedor con la mercancía recibida. Determinados productos requerirán una inspección de la misma, por lo que se deberá destinar un área de inspección para depositar la mercancía recibida con el fin de ser inspeccionada. En caso de que las paletas que vienen sean incompatibles con las utilizadas para el almacenamiento, se deberá prever un área para el trasvase de la mercancía de una paleta a otra.

Zona de Almacenamiento: es el lugar donde la mercancía quedará depositada hasta el momento de su expedición. Para el almacenamiento tendremos en cuenta las características de las unidades de carga, peso, volumen y con qué frecuencia tendremos que hacer los inventarios. Estos datos nos ayudarán a tomar decisiones respecto al tamaño y peso de las paletas, el tipo de estanterías y colocación de las mismas y la amplitud necesario en los pasillos; el control de inventarios nos determinará el lugar donde tenemos que ubicar la mercancía en función de la rotación o frecuencia de entrada y salida. En algunos almacenes, la zona destinada a almacenamiento se suele subdividir en dos áreas, una de reposición de existencias y otra de selección y recogida de mercancías.

Zona de Expedición: es el espacio donde se prepara la mercancía para enviar a los clientes. Estará determinada según la cantidad de solicitudes recibidas y el medio de transporte de reparto. En ciertos almacenes con gran movimiento de mercancías, esta zona puede tener un área de consolidación, que sirve para depositar y preparar la mercancía correspondiente a un pedido. En esta misma área se puede realizar el embalaje. En caso de que esta actividad no se pudiera desarrollar en el mismo lugar, debido a las características del mismo, o por el volumen de pedidos solicitados, se destinaría un área de embalaje. Una vez embalado el pedido se realizará un control de salidas que consistirá en comprobar las mercancías preparadas con las mercancías solicitadas. En el caso de no poder realizarse en el mismo espacio se dispondrá de un área de control de salidas. Para el diseño de esta zona hay que tener en cuenta la concurrencia de medios de transporte en horas punta y que este hecho no sea un inconveniente para dar al cliente un servicio eficiente.

Zonas Auxiliares: formadas por las áreas siguientes:

-

Área de devoluciones: en ella se depositará la mercancía devuelta por el cliente, por defectuosa o exceso de pedido, hasta que una vez examinada la ubiquemos en el lugar correspondiente. También podemos depositar en esta zona, de forma separada, los artículos que nosotros tenemos que devolver a nuestros proveedores, por idénticas causas.

-

Área de materiales obsoletos: en ella se depositan los artículos y herramientas que no estén en buenas condiciones de uso o venta y que posteriormente se venderán como chatarra, si es posible, o se llevarán a un depósito de basura.

-

Área de oficinas o administración del almacén: aunque la empresa disponga de oficina central, es preciso una pequeña oficina para gestionar la documentación propia de las operaciones del almacén, tales como pedidos, albaranes, notas de abono y otros documentos. El ordenador o sistema de información de esta oficina debe estar en constante comunicación con el de la oficina central, en lo que se denomina una gestión integral de información.

-

Área de servicios: es la zona destinada al descanso del personal.

ORGANIZACIÓN GENERAL Y DISPOSICIÓN DEL ALMACÉN

Muelles de llegada

Son aquellas superficies que hay que reservar en la entrada y que afecta tanto al interior como al exterior del edificio.

La parte exterior abarca las vías de acceso, llegada y salida, las zonas de maniobra y las del muelle como tal. La importancia de esta superficie condiciona, en muchos de los casos la ubicación general del edificio en la parcela.

El diseño de muelles debería incluir desde un principio, el estudio del tráfico de los envíos. Generalmente se adoptarán los valores siguientes:

-

Ancho de vía de circulación para semirremolque: 5 metros.

-

Radio de curva de giro: 30 metros.

-

Espacio libre delante del muelle para las maniobras: 35 metros.

La disposición del muelle más clásica y más económica es aquella en que los camiones aparcan perpendicularmente al muelle. En espacios pequeños, se puede ganar espacio aparcando en batería.

Si varios camiones o remolques deben estar en el muelle simultáneamente, el eje mínimo que debe respetarse para dos posiciones consecutivas es de 3 metros.

El muelle debe hallarse a la misma altura que la plataforma de los camiones y de los remolques, es decir, aproximadamente 1,20 metros, para ahorrar tiempos de descarga con las carretillas (10 a 25 % del tiempo).

Los muelles se equiparán con rampas de carga ajustables que permitirán completar la nivelación del muelle y de los vehículos y dejar paso a las carretillas, la inclinación de no debe ser superior al 4 o 5%

Cualquiera que se la actividad principal del almacén se aconseja, prever una longitud del muelle que permita alojar entregas efectuadas por camionetas o furgonetas. La altura de este muelle debe ser del orden de 50 centímetros.

Zona de control

Para el caso de las llegadas procedentes del exterior hay que confrontar la relación entre la entrega y el pedido que se espera y para comprobar la carga. En esta zona se realizarán las primeras operaciones de identificación

El stock de masa

El stock de masa se conoce también como zona de reserva. Dividir el stock total en dos partes (uno de picking y uno de masa) no siempre es una decisión fácil.

El stock de masa presenta dos grandes inconvenientes:

-

Crea movimientos suplementarios, ya que es necesario trasladar los artículos desde el stock de masa al stock de consumo.

-

Se precisan de equipos estáticos y dinámicos particulares y los correspondientes pasillos.

Estas deficiencias, pueden verse superadas por las ganancias que provoca la zona de picking a efectos de productividad, ya que permite reducir los tiempos de picking al especializar los equipos. Además el stock de masa, nos permite reducir o mejorar los plazos de entrega a clientes.

Las zonas de carga

Se llaman también zonas de picking o stock de consumo, existen numerosos esquemas para organizar la carga en la zona de pedidos. O bien el preparador se desplaza hasta la dirección donde los artículos se hayan almacenados, o bien los artículos pueden presentarse automáticamente delante del operador. Una vez cargados, el preparador trasladará los artículos hasta la zona de embalaje o de salida.

Las zonas de espera de salida

Existen tres razones para terminar la preparación de los envíos antes de que llegue el vehículo que los llevará, de ahí la necesidad de disponer de zonas de almacenamiento relativamente importantes.

Los imprevistos que pueden surgir durante la preparación, obligan a contar con un margen de seguridad; a continuación están los imprevistos que pueden sufrir los transportistas y que pueden hacer que lleguen tarde, y por último la necesidad de perfeccionar la actividad de los preparadores.

Las superficies de zonas de espera, corresponderá a las superficies de las plataformas de los vehículos. Se marcarán pintando un límite blanco con el fin de facilitar la labor de los carretilleros y ayudar a respetar la organización.

Reducir el ancho de los pasillos de carga de los transtockeurs repercutirá directamente en los tiempos de carga, estos pasillos deben de tener un ancho de 3 metros.

FUNCIONES DEL ALMACÉN

El funcionamiento del almacén se puede dividir en dos grupos:

Procesos relacionados con flujos de entrada.

Procesos relacionados con flujos de salida.

1 Procesos relacionados con los flujos de entrada:

En estos procesos se encuentran todas las actividades que engloban los procesos de recepción de mercancías que pueden ser procedentes de la fábrica, de proveedores o transferencias de stocks desde otro almacén, en estas actividades se incluyen las devoluciones de venta o procesos de retorno de materiales en general.

En resumen comprende las siguientes actividades:

Recepción de camiones.

Control de recepción.

-

Emisión del documento de entrada en almacén.

La emisión del documento de entrada sirve de base para los procesos que citaremos a continuación:

Control de calidad del producto.

Reacondicionamiento físico del producto.

Ubicación física en las áreas de almacén correspondientes.

Comunicación de la entrada al procesador de datos para la actualización de stocks.

Saneamientos Cárdenas, tiene relaciones estables con 12 o 15 proveedores, localizadas principalmente en Málaga, aunque también hay proveedores de Sevilla, Madrid, Barcelona y hasta de Santander, también mantiene contactos con otras muchas empresas fabricantes, para satisfacer las necesidades concretas de sus clientes. Entre el almacén y el autoservicio albergan 30000 referencias y su stock es gestionado por un sistema de códigos de barras.

Básicamente el sistema funciona de la siguiente manera: el encargado de almacén recibe el pedido en un aparato llamado PSION, que es un pequeño ordenador con capacidad de leer a través de infrarrojos las etiquetas que traen los albaranes. El sistema permite la lectura a través del código de barras, aunque lo normal es introducir el número de pedido manualmente.

Se revisa el pedido que todo sea correcto que coincida con el pedido solicitado por el departamento de compras. A continuación, una vez comprobado y suprimidas las anomalías se procede a su colocación en el almacén. Excepto en caso de productos nuevos, cada producto tiene una zona y un lugar preasignado dentro del almacén. Esta operación es realizada por los mozos de almacén, que conocen el lugar donde se debe colocar (o bien se le hace un hueco si fuera un producto nuevo). Aunque este sistema es capaz de reflejar las características del producto y de su fabricante, aun no es capaz de determinar su ubicación exacta, aunque se prevé su pronta implantación cuando el método de gestión esté completamente consolidado. El resultado que se consigue es un control completo de las existencias en tiempo real. El componente humano continúa siendo muy importante.

A partir de este momento el stock está disponible para la venta.

2 Procesos relacionados con flujos de salida:

Engloba las siguientes actividades:

Venta de productos.

Devoluciones y cambios de productos.

Entregas a la fábrica para la producción.

Consignaciones.

-

Consumo propio.

3 El Picking

El picking es el proceso inherente a la localización física del producto, la selección del producto y la cantidad que se requiere según el albarán hasta su traslado al área de expedición de pedidos.

La preparación del pedido comprende las siguientes operaciones:

Clasificación de artículos por pedidos.

Empaquetado.

Etiquetaje.

Paletización en el caso de que lo requiera.

Control de salida.

Por lo tanto la expedición supone:

Asignación de vehículos.

Preparación de rutas.

Carga.

Confirmación de salida al proceso de datos.

Control de distribución.

Procesos y técnicas del picking:

Analizando los procesos a seguir mediante el picking nos encontramos con los siguientes pasos que debe de realizar el operario del almacén, uno por uno:

Traslado de la mercancía a la estantería correspondiente.

Reconocimiento del producto.

Extracción y punteado de la cantidad retirada.

Traslado al próximo punto de recogida para repetir la operación.

Transporte de los artículos a la zona de preparación de pedidos.

Descarga de la mercancía.

Regreso con el equipo al lugar de origen.

Los procesos de picking pueden absorber 2/3 de la mano de obra total del almacén, si tenemos en cuenta que un rendimiento optimo lo podríamos cifrar entre 70 y 1200 paquetes por hora.

LOS RECURSOS HUMANOS DEL ALMACÉN (RR.HH.).

Desde el punto de vista de los Recursos Humanos, el almacén es un concepto difícil de concebir aisladamente. No existe apenas en la práctica la actividad empresarial exclusiva de almacenaje. Sino que ésta constituye una actividad vinculada a prácticamente la totalidad de las empresas, comercios o industrias en general de medio o gran tamaño.

EL ESCALAFÓN MÁS ELEMENTAL DE UN ALMACEN:

JEFE DE ALMACEN

-Depende del Director Comercial o General (también Técnico de recursos), responde ante estos del buen funcionamiento del almacén

-Dirige, coordina y supervisa las tareas de todos los demás empleados del almacén.

PERSONAL ADMINISTRATIVO.

Si el departamento de administración es lo suficiente grande, se aplicará un escalafón similar al de cualquier oficina, con su JEFE DE OFICINA, JEFE DE NEGOCIADO, etc....

ENCARGADO DE ALMACÉN.

Está directamente a las órdenes del Jefe de Almacén es el que dirige al personal de las categorías inferiores agrupados por actividades.

Pueden reemplazar al Jefe de Almacén.

Es el que recibe todos los productos, los etiqueta y ubica, prepara los pedidos de los clientes, realiza inventarios permanentes (5 productos cada día), repone la exposición

Controla, coteja y comprueba las recepciones y albaranes de entrega.

Transmite la conformidad al administrativo.

Identifica con una referencia interna la mercancía a fin de poder ubicar y localizar la mercancía.

VENDEDOR DE EXPOSICIÓN

Realiza las compras de sus productos

Atiende y factura a sus clientes y cuadra su caja

Atiende a los proveedores, negocia (con el gerente) y da de alta todos los artículos

Actualiza periódicamente la exposición

Atiende la centralita de teléfono

OFICIAL EXPENDEDOR O DEPENDIENTE

Son los empleados que, con conocimientos prácticos de los artículos cuyo despacho les está adjudicado, se encargan de realizar las expediciones o ventas, presentando al consumidor las orientaciones precisas sobre utilidad, calidad, precio, etc....

Repone la tienda

AUXILIAR DE ALMACEN-REPARTIDOR-REPONEDOR-CARRETILLERO

Son los que se hacen cargo de las mercancías una vez recepcionadas y antes de ser expedidas.

Ejecutan su clasificación, recuento, conservación y distribución en el interior del almacén.

Transportan y ubican, de acuerdo con los auxiliares, la mercancía en el interior del almacén.

PERSONAL DE MANTENIMIENTO

El mantenimiento del almacén puede ser interno, en cuyo caso existirá un escalafón de categorías relacionadas con el mismo, pero lo mas corriente es que dichas tareas sean contratadas a empresas externas.

BIBLIOGRAFÍA

Libros

-

VALLHONRAT; COROMINAS; "Localización, distribución en planta y manutención". Barcelona: Marcombo, 1991.

-

MICHEL ROUX. "Manual de logística para la gestión de almacenes". Barcelona: Gestión 2000, 1997.

-

Gil Gutierrez Casas y Bernardo Prida. “Logística y distribución física”. Editorial: Mc Graw-Hill. 1998.

-

Ignacio Soret Los Santos. “Logística y marketing para la distribución comercial”. Editorial: Esic. 1996.

-

JULIO JUAN ANAYA TEJERO. “Logística integral. La gestión operativa de la empresa”. Editorial: Esic. 2000

-

SALVADOR MIQUEL PERIS, FRANCISCA PARRA GUERRERO Y OTROS. “Distribución comercial. 3ª edición revisada y actualizada”. Editorial: Esic. 1999

-

ENRIQUE DIEZ DE CASTRO, JUAN CARLOS FERNANDEZ “Distribución Comercial”. Editorial: Mc Graw-Hill. 1993

Artículos en Revistas especializadas

-

Informe sobre estanterías para el equipamiento de almacenes. Una solución para cada necesidad. Cristina Bernabeu. Código 84. Mayo 2000

-

Exigencias medioambientales en la base. Informe sobre cajas y contenedores. Cristina Bernabeu. Manutención y almacenaje. Junio 2002

-

Informe sobre carretillas contrapesadas. Las Maquinas más polivalentes. Carmina Lafuente. Manutención y almacenaje. Julio 2003

-

Informe sobre grúas y polipastos. Autor Desconocido. Manutención y almacenaje. Febrero 2004

Paginas de Internet

-

www.tecsidel.es

-

www.softmatic.com.

-

www.onlystocksbusiness.com.

-

www.aecoc.es

-

www.cosferla.es

-

www.amsistem.com

-

www.demag-cranedesigner.com

AGRADECIMIENTOS

Nuestro agradecimiento a R.C. y a su equipo por la amabilidad con la que nos atendió y por la información facilitada. Sin su ayuda y sin su conocimiento este trabajo no hubiera sido posible llegar a término.

Descargar

| Enviado por: | Paco Canedo |

| Idioma: | castellano |

| País: | España |