Oficios

Tuberías de polietileno

http://html.rincondelvago.com/tipos-de-plasticos.html

PET

Polietilentereftalato

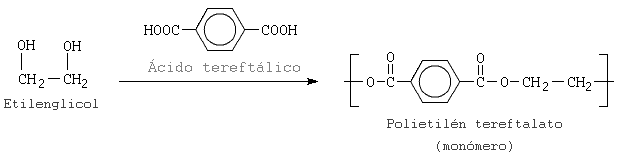

Se produce a partir del Ácido Tereftálico y Etilenglicol, por poli condensación; existiendo dos tipos: grado textil y grado botella. Para el grado botella se lo debe post condensar, existiendo diversos colores para estos usos.

Envases para refrescos, aceites, agua, cosméticos, frascos varios, películas transparentes, fibras textiles, envases al vacío, bolsas para horno, cintas de video y audio, películas radiográficas.

PEAD (HDPE)

Polietileno de Alta Densidad

El polietileno de alta densidad es un termoplástico fabricado a partir del etileno (elaborado a partir del etano). Es muy versátil y se lo puede transformar de diversas formas: Inyección, Soplado, Extrusión, o Rotomoldeo.

Envases para detergentes, aceites automotores, lácteos, bolsas para supermercados, bazar y menaje, cajones para pescados, refrescos y cervezas, cubetas para pintura, helados, aceites, tambores, tubería para gas, telefonía, agua potable, minería, drenaje y uso sanitario, macetas, bolsas tejidas.

PVC

Polivinil Cloruro

Se produce a partir de gas y cloruro de sodio.

Para su procesado es necesario fabricar compuestos con aditivos especiales, que permiten obtener productos de variadas propiedades para un gran número de aplicaciones. Se obtienen productos rígidos o totalmente flexibles (Inyección - Extrusión - Soplado).

Envases para agua mineral, aceites, jugos, mayonesa. Perfiles para marcos de ventanas, puertas, cañería para desagües domiciliarios y de redes, mangueras, blister para medicamentos, pilas, juguetes, envolturas para golosinas, películas flexibles para envasado, rollos de fotos, cables, catéteres, bolsas para sangre.

PEBD (LDPE)

Polietileno de Baja Densidad

Se produce a partir del gas natural. Al igual que el PEAD es de gran versatilidad y se procesa de diversas formas: Inyección, Soplado, Extrusión y Rotomoldeo.

Su transparencia, flexibilidad, tenacidad y economía hacen que esté presente en una diversidad de envases, sólo o en conjunto con otros materiales y en variadas aplicaciones.

Bolsas para supermercados, boutiques, panificación, congelados, industriales, etc. Pañales, bolsas para suero, contenedores herméticos domésticos. Tubos y pomos (cosméticos, medicamentos y alimentos), tuberías para riego.

PP

Polipropileno

El PP es un termoplástico que se obtiene por polimerización del propileno. Los copolímeros se forman agregando etileno durante el proceso. El PP es un plástico rígido de alta cristalinidad y elevado punto de fusión, excelente resistencia química y de más baja densidad. Al adicionarle distintas sustancias se potencian sus propiedades hasta transformarlo en un polímero de ingeniería. (El PP es transformado en la industria por los procesos de inyección, soplado y extrusión/termoformado).

Película/Film para alimentos, cigarros, chicles, golosinas. Bolsas tejidas, envases industriales, hilos cabos, cordelería, tubería para agua caliente, jeringas, tapas en general, envases, cajones para bebidas, cubertas para pintura, helados, telas no tejidas (pañales), alfombras, cajas de batería, defensas y autopartes.

PS

Poliestireno

PS Cristal: Es un polímero de estireno monómero (derivado del petróleo), transparente y de alto brillo.

PS Alto Impacto: Es un polímero de estireno monómero con oclusiones de Polibutadieno que le confiere alta resistencia al impacto.

Ambos PS son fácilmente moldeables a través de procesos de: Inyección y Extrusión/Termoformado.

Botes para lácteos, helados, dulces, envases varios, vasos, bandejas de supermercados, anaqueles, envases, rasuradoras, platos, cubiertos, bandejas, juguetes, casetes, blisters, aislantes

Polietileno

Polietileno

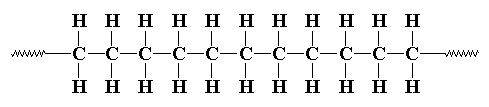

El polietileno es probablemente el polímero que más se ve en la vida diaria. Es el plástico más popular del mundo. Éste es el polímero que hace las bolsas de almacén, los frascos de champú, los juguetes de los niños, e incluso chalecos a prueba de balas. Por ser un material tan versátil, tiene una estructura muy simple, la más simple de todos los polímeros comerciales. Una molécula del polietileno no es nada más que una cadena larga de átomos de carbono, con dos átomos de hidrógeno unidos a cada átomo de carbono.

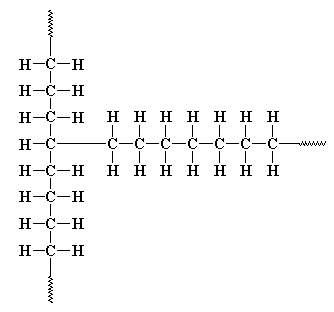

En ocasiones es un poco más complicado. A veces algunos de los carbonos, en lugar de tener hidrógenos unidos a ellos, tienen asociadas largas cadenas de polietileno. Esto se llama polietileno ramificado, o de baja densidad.

Cuando no hay ramificación, se llama polietileno lineal. El polietileno lineal es mucho más fuerte que el polietileno ramificado, pero el polietileno ramificado es más barato y más fácil de hacer.

El polietileno lineal se produce normalmente con pesos moleculares en el rango de 200.000 a 500.000, pero puede ser mayor aún. El polietileno con pesos moleculares de tres a seis millones se denomina polietileno de peso molecular ultra-alto. Éste polietileno se puede utilizar para hacer fibras que muy resistentes para su uso en chalecos a prueba de balas. Grandes láminas de éste se pueden utilizar en lugar de hielo para pistas de patinaje.

El polietileno es un polímero vinílico, hecho a partir del monómero etileno.El polietileno de baja densidad se obtiene por polimerización*1 del etileno a presiones relativamente bajas (1-200 atm), con catalizador alquilmetálico o un óxido metálico sobre sílice o alúmina. Su resistencia química y térmica, así como su opacidad, impermeabilidad y dureza son superiores a las del polietileno de baja densidad. Se emplea en la construcción y también para fabricar prótesis, envases, bombonas para gases y contenedores de agua y combustible.

*1 reacción química en la que 2 o mas moléculas se combinan para formar otra en la que se repiten unidades estructurales de las primitivas y su misma composición porcentual cuando estas son iguales.

El polietileno de alta densidad se obtiene por polimerización del etileno a altas presiones (aproximadamente 1200 atm y 200º C) con oxígeno o catalizador de peróxido y por mecanismo de radicales libres. Es un sólido más o menos flexible, según el grosor, ligero y buen aislante eléctrico. Se trata de un material plástico que por sus características y bajo coste se utiliza mucho en envasado, revestimiento de cables y en la fabricación de tuberías.

-Algunos de los usos mas comunes del polietileno de alta densidad son por ejemplo Envases para detergentes - Lavandina - Aceites automotor - Lácteos - Cajones - Baldes - Tambores - Caños para agua potable, gas, telefonía, minería y uso sanitario - Bolsas para supermercados - Bazar y menaje y muchas más.

Algunas de sus ventajas son que es resistente a las bajas temperaturas es Irrompible, Impermeable y No es tóxico.

-Algunos de los usos del polietileno de baja densidad son Bolsas de todo tipo - Películas para el agro - Envasamiento automático de alimentos - Bolsas para sueros - Tubos y pomos para cosméticos, medicamentos y otras industrias - tuberías para riego.

Algunas de sus ventajas son que No es tóxico es Flexible, Liviano, Impermeable, Económico y Transparente.

Símbolos de identificación:

Polietileno de alta densidad

Polietileno de baja densidad

Polietileno tereftalato (PET)

Se obtiene a partir de etilenglicol y ácido tereftálico mediante poli condensación:

Se pueden distinguir dos tipos fundamentales de PET, el grado textil y el grado botella. El PET tiene una temperatura de transición vítrea baja (temperatura a la cual un polímero amorfo se ablanda). Esto supone que los productos fabricados con dicho material no puedan calentarse por encima de dicha temperatura (por ejemplo, las botellas fabricadas con PET no pueden calentarse para su esterilización y posterior reutilización).

USOS Y APLICACIONES:

Algunos usos y aplicaciones del PET son: Envases de gaseosas - Aceites - Agua mineral - Frascos para mayonesa - Salsa - Fibras textiles - Cintas de vídeo y audio - Películas radiográficas y muchas más.

VENTAJAS Y BENEFICIOS:

Barrera a los gases - Transparente - Irrompible - Liviano - No tóxico.

Páginas consultadas para realizar el trabajo:

www.fipma.com

www.telecable.es

www.psrc.usm.edu

www.plastivida.com.ar

Indice

Introducción Pág. 1

Desarrollo Tema Pág. 2 - 10

Conclusión Pág. 11

Bibliografía Pág. 12

Introducción

En el siguiente trabajo le presentare todo con respecto al polímero llamado

Polietileno como por ejemplo el proceso de obtención, el desarrollo historico del

Polietileno, descripción de sus propiedades, proceso de Polimerizacion y muchos

Otros temas interesantes de polietileno.

LOS POLIETILENOS

Los polietilenos son importantes polímeros olefínicos que cada año van alcanzando un crecimiento más significativo. La combinación de propiedades útiles, fabricación fácil y buenos aspectos económicos ha originado que se les considere como materiales comerciales. Son resinas termoplásticas producidas mediante procesos a alta y baja presión en los que se usan varios sistemas catalíticos complejos. Como resultado se obtienen varias familias de polímeros (de baja densidad, de baja densidad lineal y de alta densidad), cada uno con características muy diferentes de comportamiento y cualidades técnicas. Por lo general, todos los polietilenos poseen propiedades eléctricas excelentes, una resistencia inmejorable a los disolventes orgánicos y a compuestos químicos. Son materiales translúcidos, de peso ligero, resistentes y flexibles.

Desarrollo histórico de la fabricación de polietileno:

La experimentación que condujo al descubrimiento de polietileno tuvo su origen en estudios sobre los efectos de las altas presiones en las reacciones químicas, los cuales fueron conducidos por la Alcali Div. De ICI en 1932. Simultáneamente, A. Michels obtuvo resultados satisfactorios en la Universidad de Amsterdam al aplicar técnicas experimentales a presiones elevadas, incluyendo una bomba nueva capaz de alcanzar 3000 atm de presión a temperaturas cercanas a los 200ºC. Este equipo permitió a los investigadores de ICI efectuar una serie de reacciones, incluyendo aquellas con etileno y benzaldehído, a 170ºC y 140 Mpa. La reacción resultante produjo un sólido blanco ceroso depositado sobre las paredes del recipiente de prueba. El sólido fue identificado como polímero de etileno.

Se intentaron otros experimentos en diciembre de 1985 usando equipo mejorado. Se utilizó un recipiente experimental mayor de 80ml que pudiera ser abastecido con etileno desde un intensificador de gas. Después del experimento, se desarmó el recipiente y se analizaron 8g de un sólido blanco pulverizado: fundía a aproximadamente 115ºC y tenía un peso molecular cercano a 3000. A comienzos de 1936, experimentos posteriores condujeron a la producción de muestras más grandes de polímero. Se encontró que tenía alta resistividad eléctrica y que se podía convertir en películas delgadas y transparentes. Se prosiguió la experimentación sobre el producto y el proceso de polimerización. Para 1937, se contaba con un laboratorio de operación continua y se había diseñado una pequeña planta piloto.

Las investigaciones sobre aplicaciones del producto fueron favorecidas por la fortuna. Un miembro del equipo de asesoría técnica de ICI, quien había trabajado previamente para Telegraph Construction Maintenance Co. , creyó que el nuevo material podría servir como aislante para cables. Se estableció un proyecto conjunto. Usado en un cable telefónico submarino, el cable y sus propiedades mecánicas dieron resultados prometedores. ICI presentó un proyecto para construir una planta comercial, la cual se volvió operativa a mediados de 1939.

La experimentación continua y el análisis del polietileno mostró que poseía una estructura molecular compuesta por regiones cristalinas y amorfas.

El polietileno de alta presión (low density polyethylene, LDPE) obtenido por ICI tenía un peso molecular bajo, una distribución de pesos moleculares amplia y una densidad de aproximadamente 0.920 g/cm3. Hasta 1940, el polietileno se consideraba como un hidrocarburo lineal de cadena larga, pero el advenimiento de los estudios infrarrojos reveló más grupos metilo que podían ser considerados como grupos terminales. Las ramificaciones de cadenas laterales tenían que estar presentes para explicar las propiedades mecánicas del polímero. Trabajos posteriores demostraron que si las técnicas de polimerización se alteraban a favor de la reacción de ramificación de cadenas laterales, entonces las propiedades físicas del polímero reflejaban las de un material menos cristalino de más baja densidad con cadenas laterales altamente ramificadas.

Durante la década de los años cincuenta, el descubrimiento de ciertos sistemas catalíticos permitió la polimerización a baja presión del etileno. En 1951, Standard Oil de Indiana patentó un proceso en el que se usaba un catalizador de óxido de molibdeno con soporte. En enero de 1953, Phillips Petroleum archivó una patente para la polimerización del etileno basada en catalizadores de trióxido de cromo con soporte. Ambas compañías construyeron instalaciones para la producción y autorizaron ampliamente sus tecnologías. Los polietilenos hechos mediante el proceso Phillips eran homopolímeros de cadena recta (high density polyethylene, HDPE) con una densidad muy alta e índices de flujo de materia fundida de 0.2 a 0.5 g/10 minutos.

A finales de 1953, Karl Ziegler, en el Instituto Max Planck en Alemania, encontró que el trietilaluminio añadido al etileno formaba muy fácilmente compuestos alquílicos de aluminio superiores con bajos pesos moleculares en el intervalo de 2000 a 5000. Ziegler buscó un cocatalizador que condujera a la producción de polietilenos de peso molecular más elevado. Mediante la investigación continua, encontró que ciertos compuestos de metales de transición podían producir polietileno con alto rendimiento. Los catalizadores más efectivos encontrados fueron aquellos basados en los compuestos de titanio. Éstos podían producir polímeros con pesos moleculares del orden de 3x105 y a presiones cercanas a la atmosférica. Los polímeros del polietileno de alta densidad producidos mediante el proceso Ziegler a baja presión eran más rígidos (con una densidad de 0.940 g/cm3) que el polietileno de baja densidad a alta presión del proceso ICI.

Avances posteriores con catalizadores tipo Ziegler dieron como resultado la producción de muchos polímeros y copolímeros del etileno nuevos. En 1954, el profesor G. Natta del Italian Chemical Institute anunció el descubrimiento de los polímeros estereorreguladores de alfaolefinas como el propileno. La catálisis de Ziegler y la polimerización estereoespecífica de Natta estimularon mucho la investigación en la ciencia de los polímeros.

Los polietilenos de alta densidad tipo Ziegler - Natta diferían de aquellos producidos por Phillips y Standard Oil de Indiana. Estos últimos tenían densidades más altas a 0.958 a 0.965 g/cm3 y eran lineales con muy pocas ramificaciones laterales y un alto grado de cristalinidad.

Una desventaja de los primeros procesos Phillips y Ziegler era que se requería una etapa separada de eliminación del catalizador debido a que la actividad de éste era muy baja. A mediados de la década de los años cincuenta, Phillips encontró que, a altos rendimientos, el polímero tenía la capacidad de precipitarse con disolventes específicos y que no había necesidad de eliminar el catalizador. Este descubrimiento condujo a la creación de un proceso en suspensión continuo (o proceso con partículas) efectuado en reactores anulares.

Los catalizadores de Phillips, los cuales se usan en reactores continuos, generalmente proporcionan distribuciones de pesos moleculares más amplias que con los catalizadores tipo Ziegler - Natta. Rápidamente se prefirieron las resinas de alta densidad y baja presión producidas con el proceso Phillips para ser usadas en extrusión. Las resinas producidas por el proceso Ziegler resultaron ser de gran utilidad en el moldeado por inyección. Sin embargo, los refinamientos en la tecnología de los catalizadores Ziegler han permitido producir resinas con distribuciones de pesos moleculares más amplias, con lo que se ha expandido su uso en la industria de los plásticos.

Los catalizadores de Phillips se usan primariamente en reactores anulares continuos de una sola etapa. Sin embargo, en los sistemas catalizados Ziegler, también se usan reactores instalados en serie a fin de producir polímeros con distribuciones de pesos moleculares más amplias. Además, con el fin de modificar o controlar la densidad de la resina, se tiene la capacidad de introducir comonómeros de ð-olefina en un recipiente de reacción. Éstos afectan la distribución de las ramificaciones y modifican las propiedades físicas del polímero producido.

Durante los años sesenta, Union Carbide creó un proceso de polimerización a baja presión capaz de producir polietileno en fase gaseosa que no requería disolventes. En este proceso se usó un catalizador elaborado con cromo. A comienzos de la década de los años setenta había una planta comercial en operación. Se inyectaba catalizador continuamente en un reactor vertical a medida que se hacía circular etileno gaseoso por el sistema. Sólo un porcentaje pequeño del etileno se polimerizaba por paso, pero el proceso tenía una caída de presión total baja y la energía requerida para hacer circular el gas a través del sistema era pequeña. Mientras que este proceso de polimerización en fase gaseosa era simple en comparación con los otros procesos usados, no despertó mucho interés entre los productores de polietileno. El proceso en fase gaseosa de alta densidad había limitado la versatilidad del producto, y el cambio en los grados del polímero para diversas aplicaciones era difícil. Sin embargo, el proceso en fase gaseosa y el trabajo efectuado con el mismo condujeron a la siguiente etapa importante de la evolución del polietileno: el advenimiento a fines de la década de los años setenta de las resinas de baja densidad producidas a bajas presiones y temperaturas.

Las plantas de proceso (de alta densidad) a baja presión habían estado en funcionamiento durante aproximadamente 20 años y eran capaces de producir copolímeros de polietileno con densidades tan bajas como 0.935 g/cm3. No obstante, esto se consiguió con cierta dificultad debido a la aglomeración de la resina en el reactor y a la reducida eficacia del catalizador.

Luego, en 1977, Union Carbide anunció la nueva tecnología, basada en el proceso en fase gaseosa de alta densidad que permitió la producción económica de polietileno de baja densidad a bajas presiones [menos de 0.69 Mpa].

Los productos conseguidos, utilizando 1-buteno como comonómero incorporado, tenían propiedades mecánicas superiores y tendencias a formar películas en comparación con los productos ordinarios (de baja densidad) a alta presión. Las películas de resina del nuevo proceso podían hacerse hasta un 20 a 25% más delgadas, pero podían ofrecer características de resistencia parecidas a aquellas desarrolladas por las resinas existentes a alta presión.

El proceso producía gránulos (polvos) de polietileno directamente en el reactor. La Union Carbide estableció que los fabricantes podían usar las resinas sin modificar.

Mientras, la Dow Chemical Co. Comenzó la producción de polietileno usando un proceso patentado en disolución basado en los catalizadores tipo Ziegler - Natta. Las resinas se hacían a presiones y densidades bajas en un sistema derivado esencialmente de la tecnología de las resinas de alta densidad. Los copolímeros resultantes, basados en el comonómero de alto peso molecular 1-octeno, se introdujeron y comercializaron como polietileno lineal de baja densidad (linear low density polyethylene, LLDPE). Otra diferencia de los productos en disolución de Dow con los productos en fase gaseosa era que se producían en forma de comprimido estándar con algunos aditivos necesarios incorporados al comprimido. Por lo tanto, las resinas podían ser manejadas en forma ordinaria por los fabricantes sin la necesidad de modificar el equipo.

Union Carbide y Dow anunciaron planes de expansión para las resinas LLDPE. No obstante, Du Pont de Canadá había estado produciendo LLDPE durante más de 20 años bajo el nombre de resinas Sclair. El proceso en disolución Du Pont era capaz de producir polietileno en una amplia gama de temperaturas de fusión y densidad utilizando 1-buteno como comonómero incorporado.

En resumen, el LLDPE consiste en moléculas lineales con ramificaciones de cadenas laterales cortas. La longitud de las cadenas laterales está grandemente determinada por el comonómero empleado durante la polimerización. Las cadenas pueden tener desde un grupo atómico con un carbono (con propileno como comonómero hasta un grupo con seis carbonos con 1-octeno como comonómero incorporado). Dependiendo de la densidad requerida de la resina para un grado particular, se emplea hasta un 10% en peso de comonómero. Todas las resinas LLDPE se caracterizan por ser copolímeros con distribuciones de pesos moleculares estrechas que ofrecen propiedades mecánicas mejoradas sobre los homopolímeros LDPE de alta presión comunes. La distribución de pesos moleculares es determinada, en gran parte, por el catalizador. Se están investigando técnicas de polimerización mejoradas que permitan la producción de grados de resina con un intervalo más amplio de distribuciones de pesos moleculares, de modo que las resinas pueden diseñarse más específicamente para que se adecuen a los requerimientos de aplicaciones particulares.

Las resinas con distribuciones de pesos moleculares más amplias se requieren para su aplicación en tuberías, cables y alambres debido a los requerimientos de resistencia a la fusión, y las resinas con distribuciones de pesos moleculares más estrechas se prefieren en aplicaciones en el moldeado y la extrusión de películas. La elección de comonómeros de ð-olefina más pesados en los LLDPE tiene una influencia importante sobre las propiedades finales del producto y de la resina. Con comonómeros de peso molecular más alto se notaron mejoras en la resistencia al impacto, resistencia al desgaste y resistencia a la ruptura por intemperización. Por lo tanto, pueden advertirse a menudo las mejoras en las propiedades físicas al incorporar 1-buteno y 1-octeno al hexeno, respectivamente. Además, la colocación de ramificaciones de cadenas cortas puede mejorar las propiedades de la resina en aplicaciones específicas. Las ramificaciones localizadas en la fracción de bajo peso molecular pueden mejorar la resistencia mecánica. Sin embargo, es probable que trate de encontrarse una técnica para la ramificación uniforme con cadenas cortas para producir las mejores propiedades físicas globales.

DESCRIPCION DE PROPIEDADES:

Los polietilenos son termoplásticos muy versátiles que se han ganado un sinfín de usos en muchas áreas de aplicación, particularmente en películas y en el moldeado por inyección. Cada uso final requiere condiciones balanceadas entre las variables. Las más importantes de estas condiciones son la temperatura de fusión, la densidad, el peso molecular, la distribución de pesos moleculares y el grado de ramificación. Se requiere un equilibrio adecuado de aquellas variables de propiedad en la determinación de la mejor resina para una aplicación en particular. A fin de caracterizar una resina particular adecuadamente, deben conocerse al menos tres propiedades fundamentales. Éstas son la temperatura de fusión, la densidad y la distribución de pesos moleculares. No obstante, los efectos de la ramificación con cadenas largas son muy importantes para la comprensión de la naturaleza del LDPE.

POLIETILENO DE BAJA DENSIDAD (LDPE):

El polietileno de baja densidad (low density polyethylene, LDPE), a veces es llamado polietileno de baja densidad y alta presión (high pressure low density poliethylene, HPLDP) para diferenciarlo del polietileno de baja densidad y baja presión (low pressure low density polyethylene, LPLDPE) o del polietileno lineal de baja densidad (linear low density poliethylene, LLDPE). El LDPE se hace comúnmente por polimerización del etileno a alta presión para formar moléculas de polietileno.

Es un polímero termoplástico de cadena larga altamente ramificado con una densidad de 0.915 a 0.925 g/cm3 y peso molecular de hasta 4x106. El proceso también es capaz de producir polietileno de densidad media (medium density polyethylene, MDPE) de hasta aproximadamente 0.935 g/cm3.

PROCESO DE OBTENCION:

El LDPE se produce por polimerización del etileno a través de radicales libres y a presión y temperatura elevadas. Las temperaturas varían de 150 a 300ºC. Las presiones abarcan desde 103 a 345 Mpa. El proceso de polimerización conlleva tres pasos básicos: iniciación, propagación y terminación.

La iniciación requiere de un iniciador, usualmente un peróxido, que se descompone tértnicamente en radicales libres (ecuación 1), los cuales reaccionan con el etileno (ecuación 2):

iniciador ®2 2R' (ec.1)

R1 + CH2CH2 RCH2CH2' (ec.2)

La propagación ocurre a medida que prosigue la reacción (ecuación 3).

RCH2CH2' + CH2CH2 RCH2CH2CH2CH2' (ec.3)

La terminación de una cadena en crecimiento ocurre cuando se combinan dos grupos de radicales libres (ecuación 4) o cuando un radical hidrógeno se transfiere de una cadena a otra (ecuación 5).

RCH2CH2' + `CH2CH2R RCH2CH2 CH2CH2R (ec.4)

RCH2CH2' + `CH2CH2R RCH2CH3 + RCHCH2 (ec.5)

Se usan dos métodos comerciales en la producción del LDPE: en autoclave y en tubo. El proceso en autoclave emplea un reactor autoclave con agitación y flujo continuo con una relación L/D que va de 2:1 a 20:1. El reactor puede estar dividido por bastidores a fin de formar una serie de zonas de reacción bien agitadas. El proceso en autoclave puede producir resinas de LDPE con un amplio intervalo de distribuciones de pesos moleculares, DPM.

En el proceso tubular, el reactor consiste en un tubo largo con relaciones L/D mayores que 12000:1. Debido a que no hay agitación mecánica, la operación continua puede producir un flujo tapón. Aquí, la distribución de pesos moleculares generalmente está entre los extremos conseguibles mediante el autoclave.

En ambos procesos, los separadores descendentes del reactor operan a presiones más bajas, separando el etileno que no reaccionó del polímero. Sólo de un 10 a un 30% del etileno es convertido en polietileno por paso a través del reactor. Del separador, se extruye el polietileno fundido a través de una nodulizadora sumergida en agua para formar gránulos o “pellets”. Éstos son secados y almacenados en silos hasta que son cargados en vagones de ferrocarril, cajas o bolsas.

POLIETILENO LINEAL DE BAJA DENSIDAD (LLDPE):

El polietileno lineal de baja densidad (linear low density polyethylene, LLDPE) se puede describir como un copolímero de etileno/ð-olefina que tiene una estructura molecular lineal. Los comonómeros más usados comercialmente son el buteno, el hexeno y el octeno. Las resinas LLDPE tienen pesos moleculares de 10000 a 100000 con grados variables de cristalinidad.

Es un material termoplástico duro y resistente que consiste en un esqueleto lineal con ramificaciones laterales cortas. Las propiedades del LLDPE en el estado fundido y en la parte terminada son funciones del peso molecular, la distribución de pesos moleculares, DPM, y de la densidad de la resina. La longitud y posición de las cadenas laterales también afecta las propiedades del producto, las cuales son en gran parte controladas por el comonómero usado en el proceso de producción.

Existen muchos tipos de producto: el índice de fusión puede variar de 0.5 a 150 g/10 min; la densidad de 0.905 a 0.945 g/cm3. Las resinas en el intervalo de densidad de 0.936 a 0.945 g/cm3 a menudo se conocen como resinas de polietileno lineal de densidad media, mientras que aquellos con densidades de 0.905 a 0.915 g/cm3 se consideran como polietileno de baja densidad de ultra baja linealidad.

PROCESO DE POLIMERIZACION :

El proceso básico de polimerización requiere de la copolimerización del etileno y el monómero de elección (ð-olefina) usando un catalizador. Las presiones y temperaturas del reactor varían dependiendo del proceso empleado. Tanto el tipo de comonómero como el proceso de producción afectan las propiedades físicas de la resina. Los comonómeros comúnmente usados son 1-buteno, 1-hexeno y 1-octeno. Dos tipos de sistemas a baja presión se usan principalmente en la producción de LLDPE: el proceso en lecho fluidificado en fase gaseosa y los procesos en disolución. El LLDPE también se puede producir en plantas de polietileno de baja densidad y alta presión (low density polyethylene, LDPE) usando la tecnología de modificación retroactiva proporcionada (a nivel de Estados Unidos) por Arco y Dow.

El proceso en lecho fluidificado en fase gaseosa inicialmente desarrollado por la Unión Carbide para la producción de polietileno de alta densidad (high density polyethylene, HDPE) ha sido modificado para la producción de LLDPE. Se alimentan en forma continua etileno gaseoso, hidrógeno, un catalizador con titanio y un comonómero a un reactor de lecho fluidificado que opera a una presión de 2.1 Mpa y 80-100ºC. La mayoría de las resinas de LLDPE de Unión Carbide se producen de ordinario con 1-buteno como comonómero. Hace poco, la compañía ha producido nuevas clases de LLDPE usando ð-olefinas de peso molecular más elevado como comonómeros en su proceso en fase gaseosa. El producto polimérico y el gas se descargan intermitentemente del reactor y el gas se separa del polímero. El polímero, en forma pulverizada, es transportado luego por aire para su almacenamiento o hacia las máquinas de compresión.

Du Pont de Canadá fue la primera en comercializar las resinas de LLDPE, produciéndolas mediante el proceso en disolución. En el proceso patentado de Dow, la polimerización ocurre en un reactor bien agitado a temperaturas de 150 a 300ºC y presiones de 3 a 5 Mpa. Se alimentan continuamente etileno frío, disolvente, un catalizador tipo Ziegler y el comonómero en un reactor. Puede usarse y se usa una amplia gama de comonómeros. La familia Dowlex de resinas de LLDPE de Dow consiste en copolímeros de octeno. Las resinas Sclair de Du Pont de Canadá son copolímeros de buteno. Al reciclar el disolvente extraído de la corriente de polímero, se elimina el calor de reacción del recipiente donde se realiza. El polímero fundido sale del reactor y se extruye y comprime. Los aditivos se añaden en la sección de alimentación del extrusor. El peso molecular del polímero se controla mediante la temperatura del reactor, la composición del catalizador y con terminadores de cadena. La densidad del polímero depende de la cantidad de comonómero alimentada al reactor.

Los procesos en lecho fluidificado y en suspensión para el LLDPE se encuentran en varias etapas de desarrollo y tienen un uso limitado en Estados Unidos. Estos procesos son similares a los procesos en fase gaseosa y en disolución en los cuales los reactores operan a bajas presiones y el etileno, el comonómero y el catalizador se combinan con algún tipo de agitación.

El costo de producción de una libra (medio kilogramo aproximadamente) de LLDPE mediante los diversos procesos comerciales es similar debido a que la materia prima, etileno, es el principal componente del costo de fabricación. También, se dice que los rendimientos de proceso son comparables. El proceso básico menos costoso es aquél donde se produce LLDPE pulverizado.

POLIETILENO DE ALTA DENSIDAD (HDPE):

En el caso de los polietilenos de peso molecular normal (índice de fusión >0.5), la densidad del homopolímero HDPE se fija en 0.960-0.965 g/cm3, dependiendo del proceso de manufactura. Sin embargo, el HDPE abarca el intervalo de densidades de 0.941 a 0.967 g/cm3 por el uso de copolímeros que añaden ramificaciones laterales, reduciendo así la densidad.

La densidad del HDPE se controla en el proceso de manufacturación mediante la cantidad de comonómero añadido al reactor. Los comonómeros comunes usados con el etileno en el HDPE son el propileno, buteno, hexeno y octeno. A medida que se incremento el peso molecular del polietileno, las cadenas poliméricas más largas no se cristalizan tan fácilmente y una cristalinidad más baja reduce aún más la densidad de un homopolímero de HDPE (índice de fusión <0.5).

El HDPE es un material termoplástico parcialmente amorfo y parcialmente cristalino. El grado de cristalinidad depende del peso molecular, de la cantidad de comonómero presente y del tratamiento térmico aplicado. La cristalinidad de una resina de HDPE determinada puede variar dentro de una amplia gama debido a la tasa de enfriamiento de la masa fundida. Las tasas de enfriamiento más lentas favorecen el crecimiento cristalino.

El intervalo de cristalinidad del HDPE normalmente abarca de un 50 a un 80%. La densidad normalmente citada en las especificaciones para el HDPE está determinada por una lámina moldeada por compresión que ha sido enfriada a una tasa de 15ºC por minuto. La mayoría de los procesos comerciales de fabricación enfrían la masa fundida a tasas mucho más rápidas. Como resultado, un artículo hecho de HDPE raramente alcanza la densidad citada en las especificaciones. Debido a que el grado de cristalinidad del HDPE es variable, éste puede considerarse como un polímero amorfo con una cantidad variable de carga cristalina.

PROCESO DE OBTENCION (es distinto al anterior):

El HDPE se manufactura mediante un proceso a baja presión. Por comparación, el polietileno de baja densidad (HDPE) se manufactura mediante un proceso a alta presión. La presión en la fabricación del HDPE está por debajo de 14 Mpa. En muchos casos, está por debajo de 7 Mpa.

Hay tres procesos comerciales importantes usados en la polimerización del HDPE: los procesos en disolución, en suspensión y en fase gaseosa. Los catalizadores usados en la fabricación del HDPE, por lo general, son o del tipo óxido de un metal de transición o del tipo Ziegler - Natta. Es importante notar que el funcionamiento de las resinas de HDPE con índices de fusión, densidades y distribuciones de pesos moleculares, DPM, idénticas puede variar si las resinas se producen mediante procesos diferentes. Estas diferencias normalmente sólo se consideran en aplicaciones críticas con muy estrechos márgenes de proceso. En la mayoría de sus aplicaciones, las resinas de HDPE seleccionadas de más de un proveedor funcionarán adecuadamente, aun si las resinas se hacen mediante diferentes procesos.

Como se mencionó, junto con el índice de fusión y la densidad, la distribución de pesos moleculares es una propiedad distintiva del HDPE. A medida que se polimeriza el HDPE, se producen moléculas de polímero de muchas longitudes diferentes (pesos moleculares). Si una resina de HDPE tiene un intervalo estrecho de longitudes moleculares, se dice que tiene una DPM (distribución de pesos moleculares) estrecha. La DPM es una gráfica del peso molecular contra el número de frecuencia de un peso molecular determinado. A medida que se ensancha la DPM del HDPE, se incrementan la procesabilidad y la resistencia a la fusión, en tanto que decrecen la resistencia al impacto, la tenacidad a baja temperatura y la resistencia al combamiento. La DPM del HDPE es, en gran parte, controlada por el tipo de catalizador usado en la polimerización y por el tipo de proceso de fabricación empleado.

Conclusión

Despues de haber realizado este trabajo me di cuenta que el polietilno es un

importante polímero olefínico que cada año va alcanzando un crecimiento más

significativo. La combinación de propiedades útiles, fabricación fácil y buenos

aspectos económicos ha originado que se le considere como un material

comercial.

Bibliografía

www.rincondelvago.com/apuntes/quimica/polietileno

www.monografias.com/quimica

www.members.tripod.com/mitarea/quimica

TUBERÍAS

Una gran variedad de tubos y otros conductos se encuentra disponible para el abastecimiento de líquidos y gases a los componentes mecánicos, o desde una fuente de abastecimiento a una maquina.

Se necesita adquirir familiaridad con los tubos y sus accesorios no solamente para realizar dibujos de tubería, sino porque el tubo se utiliza frecuentemente como material de construcción. Es necesario también tener en cuenta el conocimiento de las roscas de tubo ya que con frecuencia es necesario representar y especificar agujeros aterrajados para recibir tubos de abastecimiento de líquidos y gases.

Existen en el mercado diferentes tipos de tubos según su función y según su material de fabricación.

Tubería Metálica

El tubo estándar norteamericano de acero o de hierro dulce o forjado hasta de 12 pulg. de diámetro se designa por su diámetro interno nominal, el cual difiere algo del diámetro interno real. Se encuentran en uso común tres tipos de tubo: estándar, extrafuerte o reforzado y doblemente reforzado. En el mismo tamaño nominal, los tres tipos tienen el mismo diámetro exterior que el tubo estándar, encontrándose el incremento de espesor de los tipos extrafuerte y doblemente reforzado en la parte interior. Así, el diámetro exterior del tubo de 1 pulg. nominal, en los tres tipos, es de 1.315 pulg., siendo el diámetro interior del tipo estándar 1.05 pulg., del tipo reforzado 0.951 pulg. y del doblemente reforzado 0.587 pulg.

Todos los tubos de diámetro mayor de 12 pulg. se designan por sus diámetros exteriores y se especifican por su diámetro exterior y el espesor de pared. Los tubos para calderas, de todos los tamaños, se designan por sus respectivos diámetros exteriores.

Los tubos de latón, cobre, acero inoxidable y aluminio tienen los mismos diámetros nominales que los de hierro, pero tienen secciones de pared más delgadas.

El tubo de plomo y los revestidos interiormente de plomo se usan en trabajos de química. El tubo de fundición se emplea en las condiciones subterráneas de agua o gas y para desagües de edificios.

Muchos otros tipos de tubo se encuentran en uso más o menos general y se conocen por sus nombres comerciales, tales como tubo hidráulico, tubo comercial para revestimiento de pozos, tubo API etc. Los detalles se encuentran en los catálogos de los fabricantes.

La mayoría de las instalaciones de tubería de diámetro pequeño de casa habitación, edificios e industrias, para la conducción de agua caliente y fría, se hacen con tuberías de cobre y accesorios para junta soldada.

Tubos flexibles y otros especiales

Los tubos metálicos flexibles sin soldadura se usan para trasportar vapor, gases y líquidos en todos los tipos de maquinas, tales como locomotoras, motores Diesel, prensas hidráulicas, etc., en los cuales existan vibraciones, en donde las salidas o escapes no estén alineados y en donde haya partes móviles.

Los tubos de cobre se encuentran en el comercio en diámetros nominales de 1\8 a 12 pulg. y en 4 tipos conocidos como K, L, M y O. El tipo K es extrapesado duro, el L es pesado duro, el M es estándar duro y el O es ligero duro. Los tubos para caldera se designan todos por su diámetro exterior.

Los tubos especiales se fabrican en una gran variedad de materiales, como vidrio, acero, aluminio, cobre, latón, bronce al aluminio, asbesto, fibra, plomo y otros.

Tubo de plástico

Como el tubo de plástico no se corroe y tiene resistencia para un amplio grupo de substancias químicas industriales, se emplea mucho en lugar del tubo metálico. El cloruro de polivinilo, el polietileno y el estireno son los materiales plásticos básicos. El cloruro de polivinilo es el de uso más extenso. No sostiene la combustión, no es magnético ni produce chispas, no comunica olor ni sabor alguno a su contenido, es ligero, tiene baja resistencia al movimiento de fluidos, resiste a la intemperie y se dobla con facilidad y se une por medio de cementos adherentes disueltos, o bien, en los de gran peso, por medio de rosca. Sus limitaciones principales son su mayor costo, su bajo límite de temperatura y sus bajos limites de presión. Además, no es resistente a todos los disolventes, requiere más soportes y se contrae o dilata más que el acero.

El tubo metálico revestido interiormente de plástico tiene la ventaja de combinar la resistencia mecánica del metal con la resistencia química del plástico.

Clasificaciones principales de los tubos y ejemplos de aplicaciones

| Identificación del tubo | Usos |

|

|

Juntas para tubos comunes

Los tubos comunes se unen por métodos que dependen del material y de las demandas del servicio. Los tubos de acero, hierro forjado, latón o bronce, generalmente llevan rosca y se atornillan en un manguito o en otro accesorio. La junta de brida atornillada se desensambla fácilmente para limpieza o reparación. También existe las juntas permanentes soldadas, las juntas de anillo. Los tubos de fundición no pueden soldarse ni roscarse satisfactoriamente, por ello se emplean para unirlo juntas de enchufe y cordón llamadas también de campana y espiga, calafateadas y emplomadas.

Juntas de tubos flexibles y especiales

Tubos flexibles y especiales se emplean corrientemente para conectar pequeños tramos para el servicio de gas o líquidos. Las tuberías unidas con accesorios abocinados y abocinados invertidos pueden desensamblarse sin causar un daño serio alas juntas, y pueden usarse para presiones de regular intensidad. La junta de compresión se emplea para presiones menores y cuando no se necesita abrir y volver a ensamblar la junta periódicamente.

Accesorios para tubos

Los accesorios para tubos son las piezas usadas para conectar y formar la tubería. Generalmente son de fundición o de fundición maleable, excepto los acoplamientos o coples, los cuales son de hierro forjado o maleable. El latón y otras aleaciones se emplean para usos especiales. Los accesorios de acero soldados a tope se emplean para unir tuberías de acero. Los accesorios para junta soldada con soldadura de hojalatero se emplean unir tubos de cobre. Los accesorios de fundición, del tipo de enchufe y cordón, se emplean para unir tubos de fundición.

Los codos se utilizan para cambiar la dirección de una tubería, ya sea a 90 o a 45. El codo de servicio, o codo macho y hembra, tiene rosca macho en uno de sus extremos, lo cual elimina una junta si se emplea como accesorio. Las tes. conectan tres tubos y las cruces cuatro. Las laterales se fabrican con la tercera abertura a 45 o 60 del eje principal del accesorio.

Las secciones rectas de tubo se fabrican en longitudes de 12 a 20 pies y se conectan por medio de coples. Estos son cilindros cortos, roscados en su interior. Un cople a la derecha tiene roscas a la derecha en ambos extremos. Para cerrar un sistema de tubería, aunque es preferible una unión, se usa algunas veces un cople a derecha y a izquierda. Un reductor es semejante a un cople, pero tiene sus dos extremos roscados para tubos de diferente diámetro. Los tubos se conectan también rascándolos dentro de bridas o platinas de fundición y uniendo las bridas por medio de pernos. A no ser que las presiones presentes sean muy bajas, se recomienda las juntas de brida para todos los sistemas que requieran tubo de mas de 4 pulg. de diámetro.

Los niples o entre roscas, también se llaman manguitos de unión, son unas cortas piezas de tubo roscadas en ambos extremos. Si las proporciones roscadas se encuentran, la pieza se llama nicle cerrado, si existe una corta porción sin rosca, se llama nicle corto. Los nicles largaos y extralargos varían en longitud hasta 24 pulgadas.

Para cerrar el extremo de un tubo se emplea una tapa de rosca interna (cap), y para cerrar una abertura de un accesorio se emplea un tapón de rosca externa (plug). Para reducir el tamaño de una abertura se emplea una boquilla de reducción (bushing).

Las uniones o tuercas de unión se usan para cerrar sistemas y conectar tubos que hayan de demostrarse ocasionalmente. Una unión roscada esta compuesta de tres piezas, dos de las cuales, van atornilladas firmemente a los extremos de los tubos que se conectan. La tercera pieza, las presiona hasta juntarlas, formando la empaquetadura una junta hermética. Se fabrican también uniones de junta esmerilada o rectificad o con formas metálicas especiales de juntas en vez de empaquetadura. Las uniones de bridas o platinas se emplean en gran variedad de formas para tamaños grandes de tubos.

La forma usual de unir tubos es por medio del atornillado de bridas fundidas o forjadas que forman parte integral del tubo o accesorio, bridas roscadas, bridas sueltas sobre los tubos con los extremos montados y bridas dispuestas para soldarse. La brida roscada es satisfactoria para presiones de vapor bajas y medias. La unión montada se permite en los mismos tamaños y capacidades nominales de servicio que las juntas con bridas integrales; es muy usada en los trabajos de alta calidad. Con la junta de anillo se puede mantener una presión mayor con el mismo esfuerzo total en los tornillos que la que se puede tener con la tipo de junta de empaquetadura plana. La junta soldada elimina la posibilidad de fugas entre la brida y el tubo; se emplea con éxito en las tuberías sujetas a altas temperaturas y presiones y fuertes deformaciones por dilatación. La brida de collar para soldar se consigue en los diversos tamaños de tubo.

VÁLVULAS

Existen diferentes tipos de válvulas usadas en la tubería, tal como la válvula de compuerta usada para agua y otros líquidos, que permite su circulación o paso en línea recta, también esta la válvula de macho o cono que se cierra y se abre con un cuarto de vuelta, esta también la válvula de retención de bola y la válvula de retención de charnela que permite la circulación en un solo sentido. Existe también la válvula de globo usada para estrangular la corriente de vapor u otros fluidos y la válvula de mariposa, que se cierra y se abre con un cuarto de vuelta, pero no cierra tan herméticamente como para impedir el paso de vapor, y se usa solamente como registro o para retención. Para líquidos densos se prefiere la válvula de retención de bola.

Especificación de accesorios

Los accesorios se especifican por el nombre, el tamaño nominal del tubo y el material.

Cuando conectan dos o más tamaños de tubos, se da primero el tamaño de la abertura más grande, seguido por la dimensión de la del extremo opuesto. Las válvulas se especifican dando el tamaño nominal, el material y el tipo.

Roscas de tubos

Cuando se emplean accesorios roscados o cuando debe hacerse una conexión en un agujero aterrajado, se rosca el tubo en ambos extremos para dicho objeto. El ANSI proporciona dos tipos de roscas para tubo: la cónica y la recta o cilíndrica. El tipo normal de tubería lleva rosca cónica interna y externa. Las roscas se tallan sobre un cono de 1/16 pulg. por pulgada de conicidad, medida sobre el diámetro, fijando así la distancia que un tubo entra dentro de un accesorio y asegurando una junta hermética.

Las roscas para tubos se representan por los mismos símbolos convencionales que las de tornillos pasantes. La conicidad es tan ligera que no aparece en una representación, a no ser que se exagere.

Especificación de roscas

Las roscas de tubería se especifican dando el diámetro nominal del tubo, el número de hilos por pulgada y el símbolo literal estándar que designa el tipo de rosca. Se usan los siguientes símbolos ANSI:

NPT = rosca cónica para tubo

NPTF = rosca cónica para tubo (de sellado o cierre en seco)

NPS = rosca recta para tubo

NPSC = rosca recta para tubo, en coples o acoplamiento

NPSI = rosca recta interna intermedia para tubo (de sellado o cierre en seco)

NPSF = rosca recta interna para tubo (de sellado o cierre en seco)

NPSM = rosca recta de tubo para juntas mecánicas

NPSL = rosca recta de tubo para tuercas fijadoras y roscas de tubo para dichas tuercas

NPSH = rosca recta de tubo para coples y nicles de manguera

NPTR = rosca cónica de tubo para accesorios para baranda

La especificación de un agujero aterrajado (con rosca para tuberías) debe incluir el tamaño del taladro o broca para el macho de roscar.

DIBUJOS DE TUBERÍA

Se usan dos sistemas generales: 1) el trazado a escala y 2) el esquemático. Los trazados a escala se emplean principalmente para tubos grandes (generalmente con bridas), como en las obras de calderas y de centrales o plantas eléctricas, en que las longitudes son criticas, y especialmente cuando el tubo no se corta y ajusta en la obra. También pueden detallarse así los tubos mas pequeños, cuando se preparan las piezas a su longitud final y con sus roscas antes de enviarse a la obra. En los dibujos que se hacen a escala pequeña, como los planos arquitectónicos, los de distribución en planta, etc., o en los croquis, se emplea el sistema esquemático. Siguiendo este sistema, se indican los accesorios por medio de símbolos y los tramos de tubería se muestran por una sola línea, cualesquiera que sean los diámetros de la tubería. Cuando las tuberías conducen líquidos diferentes, o una misma sustancia en distintos estados físicos, se identifican por un código de símbolos. La simple línea que representa la tubería en el dibujo debe hacerse más gruesa que las demás líneas del dibujo. Las vistas se disponen generalmente en proyección ortográfica, sin embargo, resulta mas claro ir girando toda la tubería hasta extenderla sobre un plano y hacer una sola vista desarrollada.

COTAS

Las cotas que figuran en los dibujos de tuberías son principalmente de situación, todas las cuales se dan con respecto a los ejes, tanto en los esquemas de línea simple como en la representación de línea doble. Las válvulas y los accesorios se sitúan por mediciones llevadas a sus ejes, y las tolerancias para el armado del sistema se dejan al instalador. Al proyectar una tubería, debe tenerse cuidado de situar las válvulas de manera que sean accesibles con facilidad y que sus volantes de mano dispongan de un amplio espacio libre para su accionamiento.

Los tamaños o dimensiones de los tubos deben especificarse por medio de notas dando sus diámetros nominales, y nunca por medio de líneas de cota sobre el dibujo de los tubos. Los accesorios se especifican por medio de una nota. Una parte esencial importante es que figuren notas muy completas en todos los dibujos y esquemas de tubería.

Cuando es necesario acotar una longitud real de un tramo de tubería, puede calcularse la distancia utilizando las dimensiones exteriores de los accesorios y tomando en cuenta la longitud de entrada de las rocas de los tubos.

Colgantes y soportes para tuberías

Los tubos pequeños y ligeros, en cortos tramos, pueden ser soportados por sus conexiones a diversas maquinas o accesorios. Para sujetar tubos a postes, columnas, paredes, techos, etc., se usan varios tipos de soleras o flejes metálicos. Los colgantes y soportes para tubería se fabrican para casi cualquier tamaño y tipo de instalación. Las especificaciones ANSI B31.1, Código para tuberías a presión, indican que todos los sistemas de tuberías requieren riostras contra cimbreos, guías y soportes.

Un soporte apropiado para tubería debe tener una base resistente y rigida apoyada adecuadamente y un dispositivo regulable de rodillos que mantenga la alineación en cualquier dirección. Es importante evitar la friccion producida por el movimiento de la tubería en su soporte y que todas las partes tengan la suficiente resistencia para mantener la alineación en todo momento. Los suspensores de alambre, de flejes o cintas de hierro, de madera, los construidos con tubo pequeño y los que tienen un soporte de tubo vertical no conservan la alineación. Los anclajes deben sujetarse firmemente a una parte rigida y fuerte de la estructura de la planta de energia y deben ademas unirse con seguridad al tubo, de no hacerlo asi, sera inútil cualquier accesorio para la absorción de la expansión y pueden originarse esfuerzos severos en partes del sistema de tubería. Las mensulas soldadas de acero se consiguen en pesos ligero, mediano y pesado. Se pueden instalar muchos tipos de soportes sobre estas mensulas, como la silleta de anclaje, los soportes de rodillos para tubería, los apoyos de rodillos de diversos tipos, asientos para tubo

Los soportes principales utilizados para sostener tubería crítica comprenden suspensores de apoyo constante, suspensores de resorte variable, suspensores rígidos y sujeciones.

INTRODUCCION

En el campo comercial, donde la aplicación practica de los dibujos de ingeniería adopta la forma de dibujos de trabajo, es importante tener en cuenta un amplio conocimiento de los que son los conductos o tubos que se encuentran en la industria para el abastecimiento de gases o líquidos, su fabricación y la representación grafica de cada uno de ellos.

Siempre será necesario, estudiar como los fluidos pueden ser transportados en la industria y como el diseñador o ingeniero lleva a la representación grafica de los esquemas de tuberías de una industria para que así se puedan mostrar con facilidad al fabricante y al consumidor, y poder mostrarle con claridad cada una de sus características esenciales y las normas a seguir para el montaje y la fabricación de cada elemento.

También es necesario conocer los tipos de tubos que se caracterizan por el material del que esta hecho y el uso que realiza en la industria, sus accesorios, las juntas para tubos, soportes para tubos y como se representa en el dibujo.

UNIVERSIDAD NACIONAL EXPERIMENTAL POLITÉCNICA

ANTONIO JOSÉ de sucre

TIPOS DE PLÁSTICOS:

PET

(Tereftalato de Polietileno)

Sus propiedades más características son:

-

Alta rigidez y dureza.

-

Altísima resistencia a los esfuerzos permanentes.

-

Superficie barnizable.

-

Gran indeformabilidad al calor.

-

Muy buenas características eléctricas y dieléctricas.

-

Alta resistencia a los agentes químicos y estabilidad a la intemperie.

-

Alta resistencia al plegado y baja absorción de humedad que lo hacen muy adecuado para la fabricación de fibras.

El PET es un plástico técnico de gran calidad para numerosas aplicaciones. Entre ellas destacan:

Fabricación de piezas técnicas

Fibras de poliéster

Fabricación de envases

Por ello, entre los materiales más fabricados destacan: envases de bebidas gaseosas, jugos, jarabes, aceites comestibles, bandejas, articulos de farmacia, medicamentos...

PEAD (HDPE)

(Polietileno de alta densidad)

Sus propiedades más características son:

-

Se obtiene a bajas presiones.

-

Se obtiene a temperaturas bajas en presencia de un catalizador órgano-metálico.

-

Su dureza y rigidez son mayores que las del PEBD.

-

Su densidad es 0,94.

-

Su aspecto varía según el grado y el grosor.

-

Es impermeable.

-

No es tóxico.

Entre los materiales más fabricados con este plástico destacan: envases de leche, detergentes, champú, baldes, bolsas, tanques de agua, cajones para pescado, juguetes, etc.

PVC

(Polocloruro de vinilo)

Sus propiedades más características son:

-

Es necesario añadirle aditivos para que adquiera las propiedades que permitan su utilización en las diversas aplicaciones.

-

Puede adquirir propiedades muy distintas.

-

Es un material muy apreciado y utilizado.

-

Tiene un bajo precio.

-

Puede ser flexible o rígido.

-

Puede ser transparente, translúcido u opaco

-

Puede ser compacto o espumado.

Los materiales que más se fabricn con este plástico son: tuberías, desagües, aceites, mangueras, cables, simil cuero, usos médicos como catéteres, bolsas de sangre, juguetes, botellas, pavimentos...

PEBD (LDPE)

(Polietileno de baja densidad)

Sus propiedades más características son:

-

Se obtiene a altas presiones.

-

Se obtiene en temperaturas altas y en presencia de oxígeno.

-

Es un producto termoplástico.

-

Tiene densidad 0,92

-

Es blando y elástico

-

El film es totalmente transparente dependiendo del grosor y del grado.

Los materiales más febricados con este plástico son: poliestireno , envases de alimentos congelados, aislante para heladeras, juguetes, aislante de cables eléctricos, rellenos...

PP

(Polipropileno)

Sus propiedades más características son:

-

Excelente comportaiento bajo tensiones y estiramientos.

-

Resistencia mecánica.

-

Elevada flexibilidad.

-

Resistencia a la intemperie.

-

Reducida cristalización.

-

Fácil reparación de averías.

-

Buenas propiedades químicas y de impermeabilidad.

-

Aprobado para aplicaciones con agua potable.

-

No afecta al medio ambiente.

Los materiales fabricados más destacados de este plástico son: envases de alimentos, artículos de bazar y menaje, bolsas de uso agrícola y cereales, tuberías de agua caliente, films para protección de alimentos...

PS

(Poliestireno)

Sus propiedadesmás características son:

-

Termoplástico ideal para la elaboración de cualquier tipo de pieza o envase

-

Higiénico y económico.

-

Cumple la reglamentación técnico - sanitaria española.

-

Fácil de serigrafiar.

-

Fácil de manipular,

-

se puede cortar

-

se puede taladrar

-

se puede perforar.

Los materiales que se fabrican con este plástico son: envases de alimentos congelados, aislante para heladeras, juguetes, rellenos...

Otros

(Resinas epoxídicas )

(Resinas Fenólicas)

(Resinas Amídicas)

(Poliuretano)

estos plásticos sirven para fabricar:

resinas epoxídicas -adhesivos e industria plástica.

Resinas fenólicas-Industria de la madera y la carpintería.

Resinas amídicas-Elementos moldeados como enchufes, asas de recipientes...

poliuretano-Espuma de colchones, rellenos de tapicería...

Descargar

| Enviado por: | Machecore |

| Idioma: | castellano |

| País: | Perú |