Industria y Materiales

Recipientes a presión

Introducción

Los materiales o suministros son los elementos básicos que se transforman en productos terminados a través del uso de la mano de obra y de los costos indirectos de fabricación en el proceso de producción.

Los costos de los materiales puede ser directos o indirectos, los materiales directos son aquellos que pueden identificarse con la producción de un artículo terminado, que pueden asociarse fácilmente al producto y que representan un costo importante del producto terminado. Ej: el acero utilizado en la fabricación de automóvil.

Los materiales indirectos son los demás materiales o suministros involucrados en la producción de un artículo que no se clasifican como materiales directos. Ej: el pegamento que se emplea en la fabricación de muebles. Los materiales indirectos son considerados como costos indirectos de fabricación.

1. Clasificación de los materiales y metales.

La manera más general de clasificación de los materiales es la siguiente:

a. Metálicos

-

Ferrosos

-

No ferrosos

b. No metálicos

-

Orgánicos

-

Inorgánicos

Metales Ferrosos

Los metales ferrosos como su nombre lo indica su principal componente es el hierro, sus principales características son su gran resistencia a la tensión y dureza. Las principales aleaciones se logran con el estaño, plata, platino, manganeso, vanadio y titanio.

Los principales productos representantes de los materiales metálicos son:

-

Fundición de hierro gris

-

Hierro maleable

-

Aceros

-

Fundición de hierro blanco

Su temperatura de fusión va desde los 1360ºC hasta los 1425ºC y uno de sus principales problemas es la corrosión.

Metales no Ferrosos

Por lo regular tienen menor resistencia a la tensión y dureza que los metales ferrosos, sin embargo su resistencia a la corrosión es superior. Su costo es alto en comparación a los materiales ferrosos pero con el aumento de su demanda y las nuevas técnicas de extracción y refinamiento se han logrado abatir considerablemente los costos, con lo que su competitividad ha crecido notablemente en los últimos años.

Los principales metales no ferrosos utilizados en la manufactura son:

-

Aluminio

-

Cobre

-

Magnesio

-

Níquel

-

Plomo

-

Titanio

-

Zinc

Los metales no ferrosos son utilizados en la manufactura como elementos complementarios de los metales ferrosos, también son muy útiles como materiales puros o aleados los que por sus propiedades físicas y de ingeniería cubren determinadas exigencias o condiciones de trabajo, por ejemplo el bronce (cobre, plomo, estaño) y el latón (cobre zinc).

Materiales no Metálicos

Materiales de origen orgánico

Materiales de origen inorgánico

Materiales orgánicos

Son así considerados cuando contienen células de vegetales o animales. Estos materiales pueden usualmente disolverse en líquidos orgánicos como el alcohol o los tetracloruros, no se disuelven en el agua y no soportan altas temperaturas. Algunos de los representantes de este grupo son:

-

Plásticos

-

Productos del petróleo

-

Madera

-

Papel

-

Hule

-

Piel

Materiales de origen inorgánico

Son todos aquellos que no proceden de células animales o vegetal o relacionados con el carbón. Por lo regular se pueden disolver en el agua y en general resisten el calor mejor que las sustancias orgánicas. Algunos de los materiales inorgánicos más utilizados en la manufactura son:

-

Los minerales

-

El cemento

-

La cerámica

-

El vidrio

-

El grafito (carbón mineral)

Los materiales sean metálicos o no metálicos, orgánicos o inorgánicos casi nunca se encuentran en el estado en el que van a ser utilizados, por lo regular estos deben ser sometidos a un conjunto de procesos para lograr las características requeridas en tareas específicas. Estos procesos han requerido del desarrollo de técnicas especiales muy elaboradas que han dado el refinamiento necesario para cumplir con requerimientos prácticos. También estos procesos aumentan notablemente el costo de los materiales, tanto que esto puede significar varias veces el costo original del material por lo que su estudio y perfeccionamiento repercutirán directamente en el costo de los materiales y los artículos que integraran.

Los procesos de manufactura implicados en la conversión de los materiales originales en materiales útiles para el hombre requieren de estudios especiales para lograr su mejor aplicación, desarrollo y disminución de costo. En la ingeniería la transformación de los materiales y sus propiedades tienen un espacio especial, ya que en casi todos los casos de ello dependerá el éxito o fracaso del uso de un material.

2. Tipos de aceros y sus propiedades.

Los aceros son aleaciones de hierro carbono, aptas para ser deformadas en frío y en caliente. Generalmente el porcentaje de carbono no excede e 1,76%. El acero se obtiene sometiendo e arrabio a un proceso de descarburación y eliminación de impurezas llamado afino (oxidación del elemento carbono).

Atendiendo al porcentaje de carbono, los aceros se clasifican en:

-

Aceros hipoentectoides, si su porcentaje de carbono es inferior al punto S(entectoide), o sea al 0,89%.

-

Aceros hiperentectoides, si su porcentaje de carbono es superior al punto S.

Desde el punto de vista de su composición, los aceros se pueden clasificar en dos grandes grupos:

Aceros al carbono: formados principalmente por hierro y carbono.

Aceros aleados: Contienen, además del carbono otros elementos en cantidades suficientes como para alterar sus propiedades (dureza, puntos críticos, tamaño del grano, templabilidad, resistencia a la corrosión).

Con respecto a su composición, puede ser de baja o alta aleación y los elementos que puede contener el acero pueden ser tanto deseables como indeseables, en forma de impurezas.

Clasificación según la aplicación de los metales

En la industria, cada fabricante designa los aceros que produce con una denominación arbitraria, lo cual origina una verdadera complicación a la hora de elegir un acero o de establecer las equivalencias entre aceros de distintos fabricantes. Para evitar este inconveniente, el instituto del hierro y el acero adopta una clasificación que se ha incluido en las normas UNE españolas. (también existen las normas AISI de Estados Unidos).

El Instituto de Hierro y Acero clasifica los materiales metalúrgicos en 5 grandes grupos:

F- Aleaciones férreas.

L- Aleaciones ligeras

C- Aleaciones de cobre

V- Aleaciones varias

S- Productos sintetizados

Estos productos metalúrgicos se clasifican en series, grupos y tipos.

Las series que corresponden a los aceros van desde la F-100 hasta la F-900.

La serie F-300 corresponde a los aceros resistentes a la oxidación y a la corrosión, en particular la serie F-310 corresponde a los aceros inoxidables.

Los aceros se suministran en estado bruto de forja o laminación.

Aceros resistentes a la oxidación y la corrosión

En los aceros inoxidables, la acción de los elementos aleados es sustancial, además de estructural, y depende del porcentaje de los elementos de la aleación.

El cromo es el elemento aleado que más influye en la resistencia a la oxidación y a la corrosión de los aceros. Un 12% de cromo ya impide la corrosión por el aire ambiente húmedo. Para la oxidación a altas temperaturas se puede necesitar hasta un 30 %.

El Níquel mejora la resistencia a la corrosión de los aceros al cromo y el Molibdeno mejora la resistencia a la oxidación a altas temperaturas.

Los aceros inoxidables son resistentes a la corrosión atmosférica, a los ácidos y álcalis y a la oxidación a temperaturas no muy elevadas.

Clasificación según estructura en estado de utilización:

Ferriticos

Martensiticos

Austeniticos

Aceros ferriticos:

Estructura ferritica a cualquier temperatura (o se convierte en estructura ausenitica en el calentamiento). El grano no se regenera.

Composición:

15-18% de cromo y una máxima de 0,12% de carbono.

Resistencia a la corrosión superior a la de los martensiticos.

20-80% de cromo y una máxima de 0,35% de carbono.

Aceros al cromo-aluminio hasta un 4% más resistentes a la oxidación

Son difíciles de soldar y se usan en embutición profunda por su gran ductilidad.

Son magnéticos.

Aceros martensiticos

Gran dureza cuando se los enfría rápidamente una vez austenizados.

12 - 14 % de cromo, 0,20 - 0,50% de carbono.

Principalmente en cuchillería.

16-18% de cromo, 0,60-1; 20% de carbono.

Por temple adquieren grandes durezas. Resistentes a la corrosión y al desgaste

Tipo normalizado AISI -311: acero inoxidable extra dulce.

Menos del 0,1% de carbono, 13% de cromo y 0,30 % de níquel.

Resiste a la corrosión atmosférica, la del agua corriente y la de los ácidos y álcalis débiles.

Fácilmente sondable

Usos: utensilios domésticos, grifería, ornamentación, cubertería, etc.

Aceros austeniticos:

Estructura auseniticos a cualquier temperatura.

Baja conductividad calorífica.

Es el tipo de aceros más utilizados.

Tipo normalizado AISI -314 Acero inoxidable ausenitico al cromo níquel conocido como18/8.Contiene 0,08% de carbono, 18% de cromo y 9% de níquel.

Muy dúctil y resistente a la corrosión atmosférica, al agua de mar, al ataque de productos alimenticios, ciertos ácidos minerales y de la mayoría de los ácidos orgánicos.

Usos:

Construcción de equipos para la industria química y de la alimentación.

Utensilios de cocina y aparatos domésticos que no requieren soldaduras en las zonas sometidas a fuerte corrosión.

Admite pulidos con acabados a espejo, por lo que también se usa para ornamentación.

Propiedades de los Materiales y Aceros

Las principales propiedades de los materiales incluyen densidad, presión de vapor, expansión térmica, conductividad térmica, propiedades eléctricas y magnéticas, así como las propiedades de ingeniería.

En los procesos de manufactura son de gran importancia las propiedades de ingeniería, de las que destacan las siguientes:

-

Resistencia a la tensión

-

Resistencia a la compresión

-

Resistencia a la torsión

-

Ductilidad

-

Prueba al impacto o de durabilidad

-

Dureza

-

Fragilidad

-

Tenacidad

-

Resistencia a la corrosión

-

Resistencia al desgaste

Cada una de las propiedades antes señaladas requiere de un análisis específico y detallado, lo que se da en asignaturas como las de ciencia de materiales y resistencia de materiales. A continuación sólo se presentan algunas de sus principales características.

Resistencia a la tensión.

Se determina por el estirado de los dos extremos de una probeta con dimensiones perfectamente determinadas y con marcas previamente hechas. Al aplicar fuerza en los dos extremos se mide la deformación relacionándola con la fuerza aplicada hasta que la probeta rebasa su límite de deformación elástica y se deforma permanentemente o se rompe. Los resultados de las pruebas de resistencia a la tensión se plasman en series de curvas que describen el comportamiento de los materiales al ser estirados.

Varias las demás características de ingeniería se proporcionan con relación a la resistencia a la tensión. Así en algunas ocasiones se tienen referencias como las siguientes:

-

La resistencia al corte de un material es generalmente el 50% del esfuerzo a la tensión.

-

La resistencia a la torsión es alrededor del 75% de la resistencia a la tensión.

-

La resistencia a la compresión de materiales relativamente frágiles es de tres o cuatro veces la resistencia a la tensión.

Dureza.

Por lo regular se obtiene por medio del método denominado resistencia a la penetración, la cual consiste en medir la marca producida por un penetrador con características perfectamente definidas y una carga también definida; entre más profunda es la marca generada por el penetrador de menor dureza es el material.

Existen varias escalas de dureza, estas dependen del tipo de penetradores que se utilizan y las normas que se apliquen. Las principales pruebas de dureza son Rockwell, Brinell y Vickers.

Las dos primeras utilizan penetradores con cargas para generar marcas en los metales a probar, posteriormente se mide la profundidad de las marcas. En algunas publicaciones se considera a la prueba Rockwell como la prueba del sistema inglés y a la Brinell como la del sistema métrico.

La dureza Vickers se logra por medio de una prueba denominada el métodos Escleroscópico Shore en el que consiste en dejar caer un martinete de diamante de 2,3 g, sobre el material a probar y medir la altura del rebote. A mayor rebote mayor será su dureza.

Fragilidad.

Se produce fragilidad en el sentido contrario a la deformación (falta de homogeneidad en la deformación iguales tensiones en las diferentes capas del metal). Cuando el metal tiene acritud, solo debe usarse cuando no importe su fragilidad o cuando los esfuerzos solos actúen en la dirección de la deformación.

Tenacidad

Disminuye su tenacidad cuando los tratamientos son en frío, realizados por debajo de la temperatura de recristalización, pueden ser profundos o superficiales.

Resistencia a la corrosión

El cromo favorece la resistencia a la corrosión; integra la estructura del cristal metálico, atrae el oxigeno y hace que el acero no se oxide. El molibdeno y el volframio también favorecen la resistencia ala oxidación.

Resistencia al desgaste

Al deformar mecánicamente un metal mediante martillado, laminado, etc. sus granos son deformado alargándose en el sentido de la deformación. Lo mismo pasa con las impurezas y defectos, se modifican las estructuras y las propiedades del metal.

3. Aleaciones DE LOS METALES Y EL DIAGRAMA HIERRO, HIERRO, CARBONO (HHC).

Los metales al ser calentados pueden modificar su estado físico pasando por varias etapas, las que van desde la alteración de algunas de sus propiedades hasta en cambio de su estado sólido al líquido. El qué tan rápido o con qué tanta energía se logra un cambio de estado en un metal dependerá de los materiales que lo integran. Se debe recordar que casi nunca se utilizan metales puros. A la combinación química de dos o más metales se le llama aleación y las propiedades de las aleaciones dependen también de los metales que la integran.

Algunas de las aleaciones más utilizadas en los procesos de manufactura son:

-

Latón rojo o amarillo (cobre zinc)

-

Bronce (cobre, estaño, zinc, plomo)

-

Aluminio, cobre, magnesio, silicio y zinc

-

Hierro, carbón, cobalto, tungsteno, vanadio, etc.

-

Cobre, oro, plata

Existen tablas y normas internacionales que especifican la nomenclatura y los componentes específicos de cada una de las diferentes aleaciones. Las aleaciones antes señaladas son sólo algunas de las más, existen cientos más de ellas.

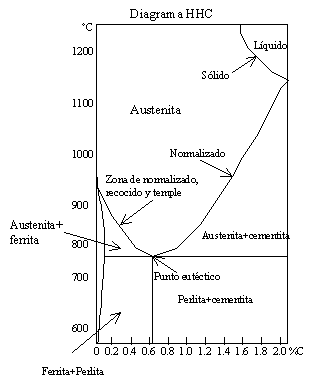

Una de las herramientas que nos permiten conocer de manera sencilla y rápida algunas de las características de las aleaciones son los diagramas de las aleaciones. Uno de los diagramas de aleaciones más conocido y utilizado del Hierro y el carbono. También conocido como diagrama hierro, hierro, carbono (HHC). Con este diagrama se pueden obtener las temperaturas de cambio de sus estructuras cristalinas; también se pueden conocer las temperaturas a las que se da el cambio de fase de un hierro. En función a la cantidad de carbón que contiene el metal se puede estimar la temperatura a la que se derretirá y a la que se volverá pastoso.

En el eje horizontal del diagrama de Hierro, hierro, carbono se ubica el porcentaje de carbono que puede estar diluido en el hierro y en el eje vertical se señalan las temperaturas a las que van sucediendo los cambios señalados en el cuerpo de la gráfica.

Al conocer la cantidad de carbono que tiene un hierro se pueden estimar la temperatura a la que se debe elevar para que se den los diferentes cambios de estructura o de estado. Por ejemplo si se tiene un hierro con 0.4% de carbón, se deberá elevar su temperatura hasta los 723°C para que el hierro alfa y la perlita empiecen a convertirse en austenita y ferrita. Aproximadamente a los 800°C ese mismo hierro cambiará su estructura a hierro gamma, en donde su componente principal es la austenita, a los 1480°C empieza a fundirse y arriba de los 1520°C se ha fundido todo.

A los hierros que están debajo de 0.8% de carbón se les llama hipoeutectoides y a aquellos que tienen más de 0.8% de carbón se llaman hipereutectoides. El punto eutéctico es aquel en el que se logra la máxima dilusión de carbón posible en un hierro a la menor temperatura. En caso de los hierros con carbón el punto eutéctico se da con 0.8% de carbón y a 723°C.

Cada vez que se rebasa una zona en la gráfica de HHC, se está cambiando de estructura en el hierro que se está tratando.

4. TRATAMIENTOS TERMICOS DE LOS ACEROS.

Los tratamientos térmicos se define como la operación, ó conjunto de operaciones por medio de las cuales se somete al producto férreo en estado sólido a uno o varios ciclos térmicos.

Ciclo térmico: Es el conjunto de variaciones entre limites determinados de temperatura del metal en función del tiempo.

La finalidad del tratamiento térmico es la de conferir al metal, propiedades particulares adecuadas a su transformación posterior o empleo. Pudiéndose originar:

-

Modificaciones en la naturaleza de los constituyentes, sin variar la composición química.

-

Modificaciones estructurales, de dimensión, forma y distribución de los constituyentes.

-

Utilizar acciones químicas ó físico - químicas para aumentar o reducir, el contenido de ciertos elementos en la aleación, y conferir propiedades particulares a las capas superficiales de la pieza tratada.

-

Modificar la distribución e intensidad de las tensiones internas.

El tratamiento térmico es general, cuando se aplica a toda la pieza, y local cuando sólo afecta a una parte de la pieza. Varios son los factores que afectan directamente al tratamiento térmico.

CLASIFICACIÓN DE LOS TRATAMIENTOS TÉRMICOS MÁS USUALES DE LOS ACEROS

-

NORMALIZADO

Tratamiento térmico generalmente aplicado a los aceros al C, con objeto de NORMALIZAR su estructura y afinar el grano austenítico. Consiste en un calentamiento a temperatura de austenización completa, manteniendo el tiempo suficiente para igualar la temperatura entre superficie y núcleo, seguido de un enfriamiento al aire en calma. La dureza prácticamente no aumenta y el acero se mecaniza mejor.

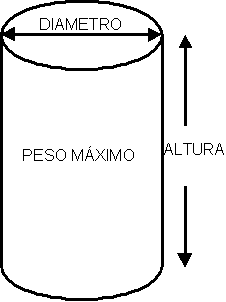

MEDIDAS ÚTILES DE CAPACIDAD PARA NORMALIZADOS

|

|

| Diámetro: | 730 mm. |

-

RECOCIDO

Tratamiento térmico orientado a obtener uno o varios objetivos, como por ejemplo:

- Eliminar estructuras originales de forja, laminación y/ó de T.T. anteriores.

- Obtener un determinado grado de ablandamiento, para una mejor mecanización y/o eliminación de T.T. anteriores.

- Obtener estructuras favorables a la mecanización o deformación en frío.

- Obtener estructuras adecuadas para un T.T. posterior.

- Eliminar tensiones internas y superficiales (acritud).

- Disminuir las heterogeneidades químicas (segregaciones), así como la difusión y homogeneización de carburos.

|

| Existen varios tipos de RECOCIDO, con el fin de conseguir los objetivos concretos apuntados anteriormente. En todos los casos supone alcanzar una temperatura determinada, una permanencia y un enfriamiento generalmente lento o controlado. |

Los procesos más utilizados son:

-

RECOCIDO DE REGENERACIÓN

Consiste en elevar la temperatura por encima del limite superior de transformación (A3- Acm) (A3 o punto de transformación austenítica es la temperatura de austenización completa. Acm es la temperatura de austenización completa de los aceros hipereutectoides), mantener el tiempo suficiente para homogeneizar la temperatura en el interior y enfriar lento dentro del mismo horno hasta aproximadamente 500C. Mediante éste proceso se regenera la estructura y afina el grano.

-

RECOCIDO ISOTÉRMICO

Al igual que en el anterior, se calienta por encima de los puntos críticos, pero el enfriamiento se realiza a una temperatura constante, y durante un determinado tiempo, donde se produce la transformación Austenita/Perlita, luego el enfriamiento posterior puede seguir al aire. Mediante este proceso, más rápido que otros, se hace homogénea la estructura, eliminando T.T. anteriores y el acero se hace más mecanizable.

-

RECOCIDO GLOBULAR

Consiste en calentar el acero a temperaturas próximas pero inferiores a A1 (Punto en el cual comienza la transformación de perlita en austenita), (en ocasiones el calentamiento oscila y varia, ligeramente por encima y por abajo de este punto A1), mantener el tiempo suficiente de igualación y luego enfriar lentamente.

-

RECOCIDO CONTRA TENSIONES

Consiste en elevar la temperatura por debajo de A1 (aprox.600/680 C), un mantenimiento y un enfriamiento lento ó al aire.

Mediante éste proceso. Se eliminan las tensiones internas debidas a operaciones mecánicas o térmicas, así como las producidas en la soldadura.

-

RECOCIDO DE RECRISTALIZACIÓN

Calentamiento a una temperatura que varía en función del acero y de la deformación sufrida, (a mayor deformación, menor temperatura y generalmente siempre por debajo de A1), luego el enfriamiento debe ser lento. Tiene como objetivo destruir la ACRITUD originada por un trabajo en frío, reemplazando la estructura distorsionada por una nueva recristalizada, con disminución y homogeneización de la dureza.

Después del recocido y en función del tipo de horno y medio utilizado, (sea cual sea el tipo de recocido realizado), se puede obtener un acabado BRILLLANTE, NEGRO, AZUL ó PAVONADO.

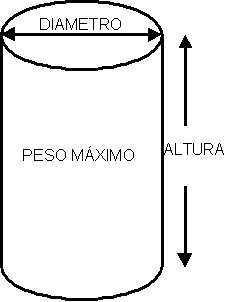

MEDIDAS ÚTILES DE CAPACIDAD PARA RECOCIDOS

|

|

| Diámetro: | 730 mm. |

-

TEMPLE

El proceso de temple consiste en un calentamiento hasta temperatura de austenización, una permanencia suficiente que garantice la homogeneidad en toda la pieza, y seguido de un enfriamiento generalmente rápido hasta otra Temperatura más baja, (que puede ser superior a la ambiente) y capaz de lograr en toda la pieza la transformación de la Austenita en otros constituyentes mucho más duros (Martensita y Bainita).

| La dureza máxima alcanzable depende en primer lugar del contenido de C, y en menor cuantía de los elementos de aleación disueltos, en segundo lugar de las dimensiones de la pieza, por acción del efecto de masa. |

|

El Carbono necesario para el endurecimiento, se halla antes del temple químicamente combinado en carburos, que son disueltos durante la permanencia a Temperatura de austenización y pasando de igual forma a la Martensita.

|

| La solubilidad de los carburos varia según la composición, los de W y V son los más difíciles de disolver y precisan Temperaturas de temple mucho más altas. En los aceros de alta aleación, quedan parte de los carburos sin disolver ello confiere a éstas aleaciones una superior resistencia al desgaste a igual dureza en algunos de estos aceros, un calentamiento posterior al temple a T8 de 500 ó 600 C puede producir un endurecimiento secundario, por formación de Martensita a, partir de Austenita residual, así como por una precipitación de carburos. |

Cuando el término TEMPLE se emplea sin un calificativo, se refiere al temple Martensítico ó sea a la obtención de una estructura totalmente de Martensita. Se designa por Ms la T. A la cual comienza la transformación en la Martensita, siendo el punto Mf la T. En que prácticamente termina.

En función de la velocidad de enfriamiento y de la composición del acero, se pueden obtener diversas estructuras de temple generalmente MARTENSITA y BAINITA, pudiendo aparecer en piezas muy gruesas algo de TROOSTITA y SORBITA.

Según los medios de enfriamiento se pueden relacionar los tipos principales de temple:

| MEDIO | TIPO |

| AGUA/ACEITE | En Atmósfera Controlada |

| BAÑO a Temperatura Constante | Isotérmico |

| PRESION de N2 | Al Vacío |

Para aceros aleados y rápidos con diferencias de sección pronunciadas, se debe de realizar un temple isotérmico o con parada, para procurar homogeneizar las temperaturas de superficie y núcleo.

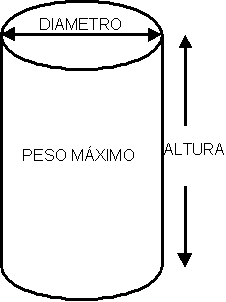

MEDIDAS ÚTILES DE CAPACIDAD PARA TEMPLE EN ATMÓSFERA CONTROLADA

Estas instalaciones son adecuadas para cualquier acero que sea susceptible de temple pero se hace obligatoria su utilización en aceros de baja templabilidad y aquellos que por su alta velocidad de enfriamiento aconsejen su utilización.

|

|

| Diámetro: | 730 mm. |

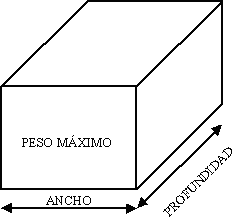

MEDIDAS ÚTILES DE CAPACIDAD PARA TEMPLE AL VACÍO

Instalaciones sumamente adecuadas para el tratamiento de aceros de trabajo en caliente, inoxidables, rápidos, de trabajo en frío, etc.

|

|

| Profundidad: | 600 mm. |

ESTRUCTURAS OBTENIDAS TRAS EL TEMPLE

-

SORBITA

Prácticamente es un tipo de Perlita, que tiene las láminas de cementita muy, finas siendo difícil observar por microscopio. Puede aparecer en zonas gruesas tratadas con pequeña velocidad de enfriamiento, ó bien por un tratamiento isotérmico a T. Por debajo de la de transformación Perlítica. También se le denomina a algunas estructuras de Revenido sobre los 450º C confiriendo una gran ductilidad a la aleación tratada.

-

TROOSTITA

Constituyente que aparece en algunos aceros templados, pero con un enfriamiento a menor velocidad que la que produce la Martensita, obteniéndose una parcial transformación de la Austenita en productos intermedios. Sus propiedades indican que es una mezcla de Cementita y Ferrita, que únicamente se distingue de la Perlita, por su forma de división extremadamente fina. Se ataca rápidamente y su aspecto es muy oscuro.

-

BAINITA

Producto resultante de la transformación isotérmica de la Austenita. Existe el denominado temple Bainítico cuyo fin es obtener éste tipo de estructura. Su aspecto es parecido a la Martensita pero más fina y en consecuencia más tenaz. Podemos encontrar una Bainita Superior y una Bainita Inferior en función de la temperatura de transformación.

-

MARTENSITA

Estructura típica de los aceros templados, tiene forma de agujas y una gran dureza. Es una solución sobresaturada de Carbono en Hierro alfa y tiene más volumen que la Austenita de la que procede. Representa la primera etapa de la disolución de la Austenita rápidamente enfriada, en hierro alfa y Cementita, es un constituyente magnético y con una dureza de 500/600 Brinell.

-

TEMPLABILIDAD

Se conoce a la capacidad de un acero para adquirir dureza por el temple, y su aptitud para que esa dureza penetre en mayor o menor grado hacia el interior de la pieza.

Si después de templada una pieza la dureza es uniforme desde la superficie al núcleo, indica que la Templabilidad del acero es suficiente para que pueda templarse toda la sección. La penetración. De la dureza depende de la Templabilidad del material y esto es función de:

-

La composición química del acero, especialmente de los elementos Si, Mn, Cr, Ni, Mo y W.

-

De las condiciones en que se realiza el temple, medio de enfriamiento etc.

-

De las dimensiones de la pieza a tratar.

La máxima dureza que se puede alcanzar por el temple, depende únicamente del %Carbono del acero. Con un contenido de 0,25 % la dureza de la Martensita puede alcanzar los 48 hrc, mientras que la dureza máxima de 65 hrc se alcanza con un contenido de 0,8 % de Carbono.

Para determinar la Templabilidad y el diámetro crítico ideal de un acero, se utiliza el denominado ENSAYO JOMINY. Este consiste en templar una barra de acero de 100 mm de largo y 25 mm de diámetro. Se calienta hasta la temperatura de temple y luego se enfría en una instalación especial, por medio de un chorro de agua regulado en caudal y presión por su extremo inferior, el resto de la probeta hasta su extremo superior es enfriado por conductividad, obteniéndose velocidades de enfriamiento diferentes a lo largo de la probeta cilíndrica.

Una vez enfriada a temperatura ambiente, se rectifican dos superficies a lo largo de dos generatrices opuestas. A continuación se determinan los valores medios de las durezas sobre dichas generatrices, a iguales distancias del extremo templado. Los valores obtenidos se llevan a un gráfico, donde las abscisas representan las distancias al extremo templado y las ordenadas la dureza.

-

REVENIDO

Este tratamiento provoca la formación de una estructura más próxima al estado de equilibrio físico - químico, que la obtenida mediante el temple. Consiste en un calentamiento a temperaturas inferiores a A1, un mantenimiento largo seguido de un enfriamiento al aire. Mediante éste tratamiento se consigue:

-

Eliminar las tensiones internas provocadas por el cambio de estructura, transformando la Martensita tetragonal en cúbica.

-

Disminuir la dureza de temple a los valores adecuados para el uso de la pieza.

-

Transformar en Martensita ó Bainita, la Austenita residual.

Dentro del amplio intervalo de temperaturas de revenido, a medida que ésta aumenta. La dureza y resistencia a la tracción disminuyen, por contra aumentan la resiliencia, estricción y alargamiento.

Las medidas y pesos máximos de las piezas a revenir vendrán dadas por las de temple, la cementación o la Carbo nitruración previos.

UNIVERSIDAD GRAN MARISCAL DE AYACUCHO

FACULTAD DE INGENIERIA

MENCIÓN MANTENIMIENTO INDUSTRIAL

CATEDRA - RECIPIENTES A PRESÓN

LOS MATERIALES

INDICE

1. INTRODUCCIÓN.

2. CLASIFICACIÓN DE LOS MATERIALES Y METALES.

3. TIPOS DE ACEROS Y SUS PROPIEDADES.

4. ALEACIONES DE LOS METALES Y EL DIAGRAMA HHC.

5. TRATAMIENTOS TERMICOS DE LOS ACEROS.

CURVA ESFUERZO - DEFORMACIÓN.

CONCLUSIÓN.

BIBLIOGRAFÍA.

BIBLIOGRAFÍA

Smith, William. Fundamentos de la Ciencia e Ingeniería de Materiales. Tercera Edición, España, Editorial Mc Graw Hill, 1998.

Conclusión

Los materiales constituyen en su producción y procesado una parte importante de nuestra economía actual. Es idóneo deber aprender como lo hicimos en esta compleja investigación, la estructura y propiedades de los materiales para ser capaces de seleccionar para cada aplicación y de desarrollar los mejores métodos para su proceso.

Además para la ingeniería los materiales son de mucha eficacia en el trabajo en el que esté implicado el uso de materiales. También se puede decir que los factores prioritarios que condicionan cambios en el uso de los materiales son la disponibilidad de materias primas, el coste de la manufactura y el desarrollo de nuevos materiales y procesos de producto. Por último los materiales compiten unos con otros por su existencia en los nuevos mercados mundiales y así se producen desplazamientos de unos por otros para algunas aplicaciones.

Descargar

| Enviado por: | Víctor Gutiérrez |

| Idioma: | castellano |

| País: | Venezuela |