Industria y Materiales

Procés de fosa i emmotllament de peces d alumini a la sorra

Data presentació: .....................

Data entrega: 10/01/2000.

TÍTOL:

PROCÉS DE FOSA I EMMOTLLAMENT DE

PECES D'ALUMINI A LA SORRA.

NOM I COGNOMS ALUMNE: CARLES CARANDELL I GRIVÉ.

CRÈDIT: DESENVOLUPAMENT DE PROJECTES MECÀNICS.

PROFESSOR:VARIS.

NOTA: .................

ÍNDEX.

TIPUS D'ALUMINI I SELECCIÓ PER AQUESTA APLICACIÓ.

DESCRIPCIÓ DEL PROCÉS D'EMMOTLLAMENT, MAQUINÀRIA I LA COMPACTACIÓ DE SORRA, COMPONENTS, MATERIALS, (NOIOS I SORRA EMPLEADA, MODELS, COLADA, GRANELLAT, REBEGUTS, ANGLES DE DESEMMOTLLAMENT, TIPUS DE SORRA,..).

RELACIONAR LES VELOCITATS DE NUCLEACIÓ I DE CRISTALLITZACIÓ AMB ELS TAMANYS DEL GRÀ DE L'ALUMINI UN COP SOLIDIFICATS I COM MODIFIQUEN LES PROPIETATS MECÀNIQUES D'AQUEST MATERIAL.

TIPUS DE PEÇA APROPIADA PER L'EMMOTLLAMENT. SELECCIÓ DEL SISTEMA D'EMMOTLLAMENT PER SORRA O PER INJECCIÓ EN RELACIÓ A LA PEÇA.

SISTEMA DE SEGURETAT PER L'EMMOTLLAMENT COM TAMBÉ NORMATIVES.

CROQUITZACIÓ DELS COMPONENTS NECESARIS PER LA FABRICACIÓ DE LA PEÇA.

TIPUS D'ALUMINI I SELECCIÓ PER AQUESTA APLICACIÓ.

- PERQUÈ ALUMINI?

L'alumini i les seves aleacions es caracteritza per la seva baixa densitat que va de l'entorn del 2,7g/cm3 comparada amb la de l'acer que és de 7,9 g/cm3, aquests es un dels motius pels quals l'alumini s'esta implantant en tots els sectors. (Els calcus de la densitat de la peça a dissenyar estàn ubicats a l'apartat 6).

L'alumini és l'element metàl.lic que més abunda a la terra, per tant la seva disponibilitat només estarà limitada per factors econòmics a nivel d'extracció i tractaments. L'alumini no es troba pur en la naturalesa sinò que forma part del mineral, dels quals el més important es la bauxita que està entre un 62-65%, d'alúmina (AL2O3), també un 28% d'òxid de ferro (Fe2O3), un 12% d'aigua d'hidratació, i fins un 8% de Silici. L'obtenció de l'alumini es realitza en dos fases:

Es separa l'aluminia de les bauxites per el procediment Mayer.

2-Un cop es té l'aluminia es reduiex en banys d'electrolisi i fa que l'alumini es separi i es dipositi al fons del recipient.

Una de les altres característiques de l'alumini són les propietats anticorrosoves i les seves aleacions. L'alumini pur és molt reactiu quimicament i, tant aviat s'exposa a l'aire en la seva superfície es forma una capa d'òxid adherent i compacta, això és antagònic al que la gent diu ja que és un dels materials en que es rovella amb més facilitat. Aquests òxid resisteix un gran nombre d'ambients corrosius i fa de barrera anticorrosiva protegin l'alumini subjacent. Quan l'alumini és aleat, es retarda una mica la formació de l'òxid pel que les aleacions d'alumini no tenen, en general, les magnìfiques característiques anticorrosives de l'alumini pur. La resistència a la corrosio de les aleacions de l'alumini depen de la capa que formin amb la aleació.

L'erosió o l'abrasió constant permet elimina la capa i permet que aparegui la corrosió. Es posible aconseguir una pel.lícula d'oxid molt ample mitjançant un anoditzat, en aquest, l'alumini es col.loca com anode amb un bany electrolítici com electrolític es fa us de l'àcid cròmic o àcid sulfúric. En aquest procés es posible controlar el color de la capa resultant.

En les aleacions d'alumini, la capa d'òxid pot causar alguna dificultat en el que fa referència a la seva soldabilitat.

-ALEACIONS D'ALUMINI PER LA PEÇA DESITJADA.

L'alumini és un material que fon a 660º això fa que sigui molt convenient per la producció de peces foses en motlles permanents o de sorra.

Els element d'aleació més útils per l'alumini són el coure, el silici, el manganès, el magnesi i el ferro. Les aleacions de l'alumini es clasifiquen com a aleacions de fundició i aleacions per forja. Les aleacion de fundició que són les que ens interesen tenen un major porcentatge d'elements d'aleació, amb la finalitat de facilitar el moldeig, però això dificulta el treball en fred. Gran part de les aleacions per fundició i algunes de les aleacions per forja no poden ser endurides per tractament tèrmic. Les aleacions que són tractables per calor, utilitzen un element d'aleació que es disolt a l'alumini. El tractament tèrmic consisteix en escalfar la peça a una temperatura que permeti entrar en disolució a l'element aleatiu, i després refredar tant ràpid que dit element no arribi a precipitar. El procés d'envelliment es pot accelerar per escalfament lleuger, que dóna per resultat una duresa i una resistència encara majors.

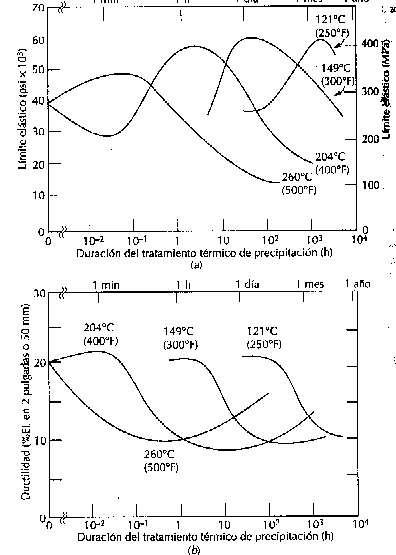

Diagrama de tractaments tèrmis de precipitació.

Taula de diferents aliatges de l'alumini i les seves característiques.

Com actua l'alumini envers a agents corrossius:

El preu de l'alumini envers altres materials no fèrrics es:

En dólars, excepte on s' indica .

Alumini - 73,7 centaus de lliura, mercat de Londres, dimecres.

Coure - 88,0 placa de cátode, en destí de EEUU.

Coure - 84,80 centaus de lliura, NY Merc. Exch. inmediat, miércoles.

Plom - 29-31 centaus de lliura.

Zenc - 60,48-60,98 centaus de lliura, entregat.

Or - 290,90 la unza troy, Handy & Harman (preu diari).

Or - 291,30 la unza troy, NY Merc. Exch. inmediat,dimecres.

Plata - 5,340 Handy & Harman (preu diari).

Plata - 5,375 la onza troy, NY Merc. Exch. inmediat, dimecres.

Mercuri - 150,00 el pot de 76 lliures, NY.

Plati - 438,00- 446,00 la unza troy, NY (contractat).

Plati - 431,30 la unza troy, NY Merc. Exch. inmediao, dimecres.

Després de veure tot un seguit de característiques l'alumini que he escollit per la peça emmotllar és L-2651., amb les característiques i composicions següents:

Silici entre un 6.15- 7.15%, Ferro 0.55%, coure 0.20%, Manganès 0.35%, Magnesi 0.20-0.65%, Níquel 0.15%, Zenc 0.15%, Titani 0.05-0.25%, Plom 0.15%, Estany 0.05%.

Mòdul elàstic-72600Mpa.

Resistència a l'atracció-140Mpa.

Allargament- 2-2.5%.

Duresa HB- 50.

Densitat- 2.68 Kg/dm3.

Contracció lineal - 1.2%.

Les propietats d'aquesta aleació es:

El diagrama d'equilibri Al-Si és sencill i homogeni, el punt eutèctic és quant el Silici està a l'11.6% a una temperatura e 577º.

El Silici endureix l'alumini, i sobretot augmenta la seva fluidesa en la colada i la seva resistència a la corrosió. Les aleacions Al-Si, són molt dúctils i resistents a l'impacte, tenen un baix coeficient de dilatació i una elevada conductivitat elèctrica i tèrmica. Les propietats mecàniques es poden millorar insertant a la cullera de la colada clorur sòdic, això provoca que el % de Silici en el punt eutèctic pasi a ser del 13%.

DESCRIPCIÓ DEL PROCÉS D'EMMOTLLAMENT, MAQUINÀRIA, COMPONENTS, MATERIALS, (NOIOS, MODELS, COLADA, GRANELLAT, REBEGUTS, ANGLES DE DESEMMOTLLAMENT,...)

Avanç de fer una descripció del procés d'emmotllament, caldria saber la quantitat de peces a produïr ja que amb relació a aquesta quantitat el procediment pot variar considerablement. Podria ser per coquilla, per injecció o per sorra, al no saber la quantitat em decanto pel procediment per sorra ja que és el més assequible, incorporan un noio de cavitats multiples.

MAQUNARIA NECESARIA PER A L'EMMOTLLAMENT.

En primer lloc per tal de fondre el material és necesari un forn, aquest forn ha de produïr una temperatura suficient, elimina la contaminació del bany, posibilitar que es mantingui a la temperatura necesaria, i que no perjudiqui quan s'alteri la seva composició química mitjançant aditius, a de ser econòmic i tenir un control per evitat contaminar l'atmosfera. Existeixen diferents forns amb característiques específiques cada un d'ells, per escollir un dels forns caltenir en compte:

La temperatura necesaria per fondre i recalantar el metall, la aleació que es fon, la velocitat de fusió desitjada o la quantitat de metall per fondre, la disposició dels diferents combustibles, la verietat dels metalls o aleacions a fondre, si la fusió es continua o discontinua i els diferents costos d'inversió i explotació.

FORNS.

"CUBILOTS":

Antigament la majoria de fundicions fonen amb "cubilots", és una estructura laminar vertical, amb revestiment refrectari, el procediment d'un "cubilot", és un procés semicontinuu, a mesura que es va fonen i extraïent el material, si fica més carga, el sistema de fundició és per combustió de l'aire amb mena, (procediment similar a les fargues catalanes), són sencills i econòmis i exsiteix una amplia gama de capacitats. L'inconvenient és que aquest tipus de forn sol ser adient per fundició de ferro.

FORNS DE SOPA INDIRECTA.

Entre aquests hi ha els forns de grisol i els de sals, el metall es calenta mijançant una flama externa. El seu ús es limita a la fusió discontinua de aleacions no ferriques. L'efecte de remoure i el control de temperatures és deficient amb aquests tipus de forn. Però els costos d'instalació són reduïts. Els grisols és fan normalment de fang i grafit, com també carbur de sílici.

FORNS DE SOPA DIRECTE.

En aquests forns la superfície del metall es sotmesa a l'acció directe de la flama produïda per el combustible. La seva capacitat és molt superior a la dels forns de grisol, i la seva explotació es limita a aleacions no ferriques. La rapidessa de calentament i fusió, així com la temperatura i la composició del metall es controla amb facilitat.

FORNS DE ARC ELÈCTRIC.

Aquests tipus de forn a crescut substancialment degut a diferents factors. La seva gran rapidesa de fusió, l'aptitut per matenir un bany homogeni i la facilitat en que es controla la contaminació. El calentament s'aconsegueix fen baixar els electrodes de manera que saltin i es mantingui l'arc elèctric entre aquests i la carga metal.líca. la corrent elèctrica salta en l'arc desde un electrode fins el metall, atravesant aquests i tornan a través d'un altre arc a l'altre electrode. Per dotar el bany d'una capa protectora s'afageix fonents, degut això fa que el metall estigui a una temperatura constant i s'aconsegueix aleacions de grans qualitats i de qualsevol composició. Aquests forns poden tenir una capacitat de 200T. Però el més comú són de 25T. En operacions discontinuas es sol fondre 50T per hora.

FORNS D'INDUCCIÓ.

A causa de la seva rapidesa de velocitat de fusió i de la relativa facilitat de control de contaminació, aquests tipus de forns elèctrics han anat a l'alça. Existeixen dos tipus els d'alta freqüència, que estan d'un grisol amb un tub de coure enrotllat al seu entorn i refrigerat per aigua, al qual fa de bobina d'inducció. Una corrent d'alta freqüència l'atravessa i estableix un camp magnètic altern, el qual indueix corrent secundaris al centre del metall i fa que es calenti amb molta rapidesa.

Els forns d'inducció de baixa freqüència tenen una bobina primaria normal i corrent, però la secundaria la forma un moviment tancat de propi metall fos. Com que el secundari té un sol espiral, ell mateix indueix una corrent eleèctrica de baixa tensió i de gran amperatge que produeix que la velocitat de calentament sigui molt elevada i de gran control.

"EL CUCHARON".

Execució de la colada:

Per tal de transferir el metall desde el forn al motlle s'ha d'utilitzar algun dispositiu de colada, aques és el "cucharon". És essencial mantenir el metall a la mateixa temperatura a l'hora de buidare'l i assegura que en el motlle i penetri únicament metall de bona qualitat. El tipus de "cucharon" determina el tamany i el número de peces a colar. En les foneries petites s'utilitza molt el "cucharon" manual de mànec, i en les foneries de major embergadura es fan servir "cucharones" per el fons i "cucharones" basculants, aquests es solen moure amb una línia de transport. Aquests tipus de sistema fa que no penetri escoria ni que s'oxidi el metall.

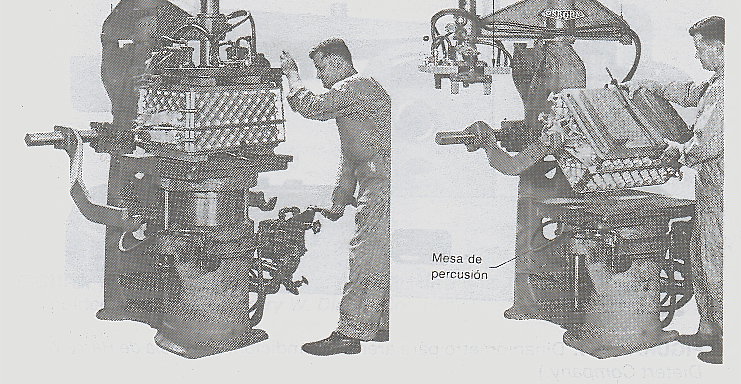

MÀQUINA DE MOLDEJAR PER PERCUSIÓ I COMPRESIÓ.

A excepció de les foneries molt petites practicament tots els motlles de sorra es confeccionen amb màquines de moldejar. D'aquesta manera es redueix extraordinariament la quantitat i cualificació de la mà d'obra utilitzar i es consegueix una producció amb una exactitut diensional millor i de qualitat més uniforme.

Les màquines de moldejar varien per la manera de compactar la sorra dins de la caixa. En la fígura es mostra un tipu de màquina molt corrent.

Aquestes es solen utilitzar per moldejar en caixa. Les parts de la caixa solen estar construïdes d'alumini o magnesi i poden ser de parets rectes amb pasadors o de camises desmontables.

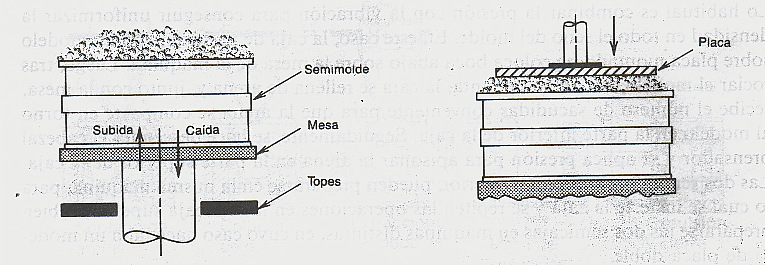

El compactat de la sorra es sol fer mitjançant un o varis mecanismes posibles, o bé mitjançant una combinació d'aquestes. En un dels casos la sorra es col.loca sobre el motlle, després la caixa amb la sorra s'eleven i es deixa caure varies vegades. La mateixa cinètica de la propia sorraprodueix el millor compactat en el motlle. També existeix la compactació per presió, aaquesta es fa mitjançant un pistó en que provoca una força sobre la sorra, aquest tipus de màquina s'anomena taccone o vulgarment coneguda com a tacata.

La millor manera es combinar les dues posibles solucions de prensat per tal d'aconseguir una compactació excel.lent.

NOIOS.

Amb el cas de la peça a obtenir he decidit no situar cap noio, aquesta decisió ha estat presa per diferents motius. Si que amb el model he fet els dos traus polís del centre, però pel que fa al mecanitzat dels cilíndres he optat a no fere'ls. Ser que el preu s'eleva tant a nivell de material com a nivell de peça però per altre banda estas trànquil pel que fa les posibles contraccions i fisures que pot provocar al tenir unes parets molt primes, i tenint en compte que es una peça de treball constant qualsevo microfisura pot desencadenar uns greus problemes. Per tant els orificis de les circumferències i el clavater s'hauran de fer com a mecanitzacions scundaries, amb un centre de mecanitzar adaptat per la producció de sèrie això mplica un cost adicional però una tranquilitat tant pel comprador com pel venedor.

Les regles en el disseny de fundició de sorra especifiquen que:

totes les seccions han de ser dissenyades de manera que tinguin una espesor uniforma.

Les peces colades han de disenyar-se de manera que tinguin un canvi gradual d'una secció a una altre.

Les seccions adjacents han de ser dissenyades amb amplis radis.

una part complicada ha de ser dissenyada considerant dos o més colades simples que hauran de ensamblar-se mitjançant subjectadors o per soldadura.

L'espesor mínim de pared per qualsevol material de fundició ha de ser de 5mm.

Un cop vist aquests punts es veu que no es posibles, ja que les parets que queden són fora de la tolerància del punt 5, com també el punt 2.

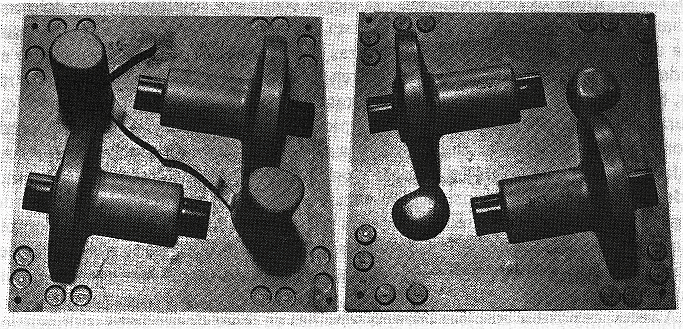

Per poguer aconseguir una millor rendibilitat en el procés, s'ha vist que la peça ha emmotllar es petita i això ajuda a fer multicavitats, les caixes al no estar estandaritzades ajuda a poguer fer 8 peces amb una sola vegada, així amortitzem el cost que significa tinguer de mecanitzar i per altre banda el producte serà més competitiu. (Dibuix i altres en l'apartat 6).

Tot i això cal dir que els noios en altres casos són una de les vantatges més clares de les peces de fundició, molters vegades moltes formes no es podrien aconseguir sense elles. Per tal de que els noios fagin la seva funció es necesari que siguin:

Durs i suficientment resistents a l'impacte del metall fos, suficientment permeable per facilitar l'escapada de gasos, colapsabilitat per no estorbar la contracció del material quan es solidifica, superfície llisa i sufcientment refrectaria.

En molts casos la sorra s'introdueix neumaticament a la caixa de noios o amb gas per facilitar la seva compactació, cal dir que amb relació al tamany del grà l'acabat serà diferent, actualment un gran nombre de fundicions noios de sorra amb un 4% de silicat de sosa o fursfurs o alcohols de fusfurs. La sorra barrejada amb aquests aditius està tova fins que s'exposa al CO2, amb pocs segons. Això es degut a la reacció que provoca. Les ventatges més importants del CO2 es que no es tòxic i a més per la compactació de les sorres no es necesari escalfarer'l, però l'inconvenient que té esa dificutat per trencar aquests noios un copla peça ja està feta això es degut queamb el pas de material fos encara s'endureix més degut a la temperatura.

MODELS.

En el motlle de sorra la primera necesitat es disenyar i consttruïr el model, el material del qual estarà fet el mòdel varia amb la quantitat de les peces ha construïr. Si la quantitat es molt petita es fa servir un model de fusta aquests es molt barat però el principal problema que té es que al estar amb contacte amb la sorra humida pot embotir-se i donar falses toleràncies com també deformacions. Si la producció es bastant elevada es molt millor optar er un mòdel d'acer, el seu preru es més elevat però per altre banda les toleràncies no es falsegen. Cal tenir en compte a contracció de la peça a aconseguir per tant les dimensions del model sempre estaran per l'ordre d'uns 1.5%, tot i que en realitat és del 1.3% sempre es millor assegurar una tolerancia més alta per tal de no tenir sorpreses. I donat que la peça ens permet unes dimensions no precises es millor augmentar un pel el dimensionat.

El model que jo aplicaré aquests tipus de peces es un mode de marc en que una de les parts albergarà tota la peçca mentre que l'altre només farà el plà de la part de sota i just el trau colís. D'aquesta manera sabré que el fluxe pujarà uniformement per la superfície de la peça. Al mateix temps com que la caixa disposarà dde centradors el

model serà amb centratges laterals. Serà un sistema similar a la imatge esmantada a continuació:

COLADA.

COLADA.

Pel que fa la colada es farà una de central que es remifica per tres punts a cada una de les peces, per les zona dels cilíndres ja que es la zona on tindrà tendència el rexup, fora interessant també tenir amb consideració situar un sot l'entrada per aconsueguir menys velocitat però si més presió, però tenint en compte que no es refredi l'entrada. Per l'altre banda de la zona de l'entrada del material situarem un rebegut. Al mateix temps a darrera de cada peça (zona contraria de l'entrada del material, situarem uns rebeguts, tant perquè el primer material que arribi a la peça es situï a la zona del rebegut així eliminem les posibles impureses que porti l'entrada de material, i per altre banda facilitem que la contracció sigui més gradual i que les zones es refredin amb comú.

REBEGUTS.

Com ja em dir situarem un rebegut per a cada peça, però aquest només serà per ajudar a la solidificació central. Però si que ficarem un rebegut central per a judar que la colada no es refredi, com també per indicant_se quan estan plenes les cavitats, es situarà al mateix canal de 'entrada de material però a una altura un pel més elevada per no distorsionar l'entrada del material a les seves respectives cavitats.

GRANALLAT.

El granallat és un sistema molt important, aquests elimina la sorra com també elimina la posible "cascarila" que pugui portat la peça. A vegades per extreure la sorra es pot eliminar per agitació vibratòria però es freqüent recorra a la neteja abrasiva, per eliminar substàncies extranyes. S'utilitza sorra o llimadures d'acer o granalla que és projecta contra la superfície a netejar, la granalla pot ser molt fina i de vidre, pot estar a l'entorn del 0.5 mm. al 1mm.

Per fer impectar aquests "projectils" s'utilitza aire comprimit i la presió va del 0.07Kp/cm2 a 4 Kp/cm2. s'utilitza una tubera d'1 cm de diàmetre. Si per el granallat s'utilitza sorra a de ser de silici amb els cantos vius s'utilitza aquest material ja que és molt abrasiu, però les llimadures d'acer netegen amb molta més rapidesa i generen molt menys pols però la sorra es més barata i a vegades això es fa decantar cap aquesta, sense tenir amb consideració altres factors. La neteja serà efectiva però mai perfecta ja que si la granalla no pot actuar a totes les superfícies no pot deixar un acabat impacable, per altre banda sies vol deixar arestes vivs no es gaire adient que la granalla actui amb molta força, aquest sistema produeix acritud per tant es important tenir-ho present amb funció de la peça.

TAMBOR.

Es un altre sistema utilitzat per extreu-re la sorra i a més treure la rebava del partaig i altres, consisteix amb un bombo el qual si coloquen les peces i a mateix temps un seguit d'aditius que va desde sorra fins a balins. Tot aquest conjunt es fa girar 360º i fa que els aditius impactin contra la peça. Aquests sistema també arrodoneix els cantos com també provoca aritud.

TELA AMB CINTA.

És un metode molt utilitzat ja que és molt barat, només es per extreure rebaves . aquest tipus de polit es fa manual per tant s'eva el preu degut el cost de la mà d'obra a part l'acabat de la peça mai serà perfecta sinò a cops.

ACABAT DE BOMBO.

És un sistema similar al tambor però amb la diferència que aquest no treu lasorra incrustada sinò que es limita a fer l'acabat superficial. Es fan amb grans d'unes dimensions bastant grosses i molt abrasius, aqwuests tenen diferentes formes en funció de la peça a retocar:

PROJECTE DEL BALENCÍ.

8

Descargar

| Enviado por: | Carles |

| Idioma: | catalán |

| País: | España |