Geología, Topografía y Minas

Perforaciones

PERFORACIONES EN ROCA.

INTRODUCCIÓN:

Un túnel se presenta con frecuencia como una solución alternativa de otras a cielo abierto. Chile, nuestro país tiene una accidentada orografía a causa de grandes sistemas montañosos, esto ha dado origen a construcciones de túneles de carretera de razonables longitudes para poder enlazar en forma más expedita ciudades o lugares de importancia y facilitar los transportes más diversos. Además dado al notable crecimiento en la última década de la actividad económica de nuestro país ha sido necesario estudiar nuevas alternativas de transito a las ya existentes (túneles paralelos), mejorando así los niveles de servicios de nuestros caminos.

Para seleccionar la mejor alternativa o solución es necesario proceder sistemáticamente; primero un estudio previo, que permita recomendar una solución (a veces varias) y el año óptimo de su puesta en servicio. Luego viene la etapa de anteproyecto de la o las soluciones recomendadas y por último el proyecto de la obra completa. A continuación se indican las fases que se deben considerar al construir un túnel:

-

El objetivo de la obra subterránea

-

La geometría del Proyecto: trazado y sección tipo

-

La geología y geotecnia del macizo

-

El sistema Constructivo

-

La estructura resistente: el Cálculo

-

Las instalaciones para la explotación

1.-TIPOS DE ROCA:

Rocas Igneas: Son las que provienen del Magma Ígneo, que es una masa de roca fundida, formada de silicatos, gases y vapor de agua, y que se ubica en la zona más externa del manto y en la zona inferior de la corteza terrestre.

Rocas Extrusivas o Lavas: Si salen a la superficie de la tierra en estado de fusión, y luego se enfrían rápidamente. Ejemplo: Bansalto, Andesita,Oesidiana.

Rocas Intrusivas: Si no alcanzan a llegar a la superficie de la tierra y se quedan en cavernas subterráneas. Ejemplo: Uranito, Diorita, Diabasa.

Rocas hipabisales: Son aquellas que se forman en condiciones intermedias entre las intrusivas y las extructivas.

Rocas sedimentarias:

-

Sedimentaria clásicas: (Clasto = partícula). Provienen de rocas desintegradas arrastradas por ríos y depositadas en capas que son sometidas durante un considerable período de tiempo a elevadas temperaturas y presiones.Ejemplos: Areniscas, conglomerados, Brechas.

-

Sedimentarias químicas: Provienen del transporte de partes duras de organismos marinos mezclados con arena y arcillas, este transporte es provocado por las corrientes costeras. Ejemplos: Caliza, Dolomita, Sal, yeso.

-

Sedimentarias orgánicas: Están formadas por restos orgánicos. Ejemplos: Carbón, Diatomita.

Rocas metamórficas: Provienen de un largo proceso de reclistarización de otras rocas, que se produce a altas temperaturas (entre 100 y 600 grados C) y altas presiones (miles de atmósferas), con un aumento de densidad. Las rocas metamórficas son rocas ígneas o sedimentarias que se han transformado mineralogíca y estructuralmente por un proceso que se llama Metamorfismo.

1.1.- Tipos de metamorfismos:

Metamorfismo de contacto: Se trata del metamorfismo inducido en las rocas por su cercanía a rocas ígneas intrusivas. Los cambios son mayores al acercarse al contacto, se habla de Aureola de contacto.

Metamorfismo regional: Se presenta en áreas extensas (miles de Km.2). Se estima que se debe a concentraciones periódicas de calor, ubicadas en profundidad, que suministraron la energía para causar este metamorfismo.

1.1.1.- Clasificación de las rocas metamórficas:

-

Rocas Foliadas: (Foliación: estructura en láminas por agregación de cristales en capas). La foliación más o menos plana en la roca, se debe a la Esquistocidad, que es una estructura paralela de origen metamórfico. Ejemplos: pizarras, con esquistocidad plana perfecta, esquistos, (metamorfismo regional de conglomerados y areniscas).

-

Rocas no Foliadas: Al no ser Esquistosas, tienen como uniforme. Ejemplos: granulitas, corneanas, mármol.

2.- EL PROBLEMA DE LA EXCAVACION EN ROCA: Los medios necesarios para realizar una excavación varían con la naturaleza del terreno, que desde este punto de vista, se pueden clasificar en:

-

Terrenos sueltos

-

Terrenos flojos

-

Terrenos duros

-

Terrenos de tránsito

-

Roca blanda

-

Roca dura

-

Roca muy dura

| I | Arenas, gravas, limos, tierra vegetal, arcillas medias con humedad media, escombros de roca. Se usa maquinaria de media a baja potencia: topadores frontales, excavadora universal. |

| II | Arcillas duras, arcilla esquistosa, marga (roca blanda calizo-arcillosa), masa de roca altamente fisurada o estratificada, roca blanda y roca fragmentada por el uso de explosivos. Terrenos que necesitan disgregación con un escarificador o arado. Se usa maquinaria de media a alta potencia (más de 80hp) |

| III | Roca caliza, pizarra, conglomerados y rocas medianamente estratificadas, rocas muy alteradas y minerales blandos. Se usan máquinas de más de 140 hp, siempre se necesitará disgregación mediante explosivos de baja potencia o escarificadores pesados. |

| IV | Rocas calizas duras o silíceas, rocas ígneas y metamórficas y masas de rocas poco alteradas, cuarcita y minerales de baja densidad Sólo pueden ser excavados por máquinas especiales para cada caso, se usan explosivos de media potencia. |

| V | Rocas ígneas no alteradas como granito, diorita, diabasa, rocas metamórficas duras, minerales densos. Se necesitan máquinas especialmente diseñadas y el uso de explosivos de alta potencia. |

3.- CARACTERISTICAS Y PELIGROS DE LOS DISTINTOS TIPOS DE ROCA.

Caliza: Fácil de excavar; consumo reducido de explosivos y barrenos. Pueden encontrarse cavernas, a veces de grandes dimensiones, y manantiales de agua importantes. No suelen hallarse gases peligrosos.

Arenisca: Fácil de excavar; consumo de explosivos normalmente menor que en la caliza; mayor consumo de barrenos. No suele presentar discontinuidades ni se encuentran grandes manantiales de agua.

Pizarras: De excavación fácil; según su naturaleza y de la inclinación de los estratos, suele encontrarse poco agua, aunque a veces se presentan manantiales importantes cuando la capa freática está sobre la excavación. Las pizarras pueden ir asociadas al yeso y al carbón; en el caso del segundo, puede existir el metano, gas explosivo muy peligroso; puede hallarse también el hidrógeno sulfurado, mortal, aunque en pequeñas cantidades.

Rocas graníticas: Generalmente fáciles de excavar; no se necesita entibar y el revestimiento preciso es, normalmente, pequeño; el consumo medio de los explosivos es más del doble que en la arenisca normal; el de barrenos, depende de la naturaleza de la roca, que varía entre límites muy amplios; aunque, normalmente, las condiciones de esta roca son favorables, de vez en cuando pueden encontrarse manantiales de agua con grandes caudales.

Rocas volcánicas: Las rocas volcánicas son costosas de barrenar y precisan importante consumo de explosivos; suelen encontrarse estratos de tobas descompuestas que dan lugar a grandes manantiales, como también gases peligrosos, tóxicos o explosivos.

3.1.- EL COSTO DE LA EXCAVACIÓN EN ROCA: El coste de la excavación en roca varía ampliamente con sus características, la diferencia de metros lineales de barreno precisos para excavar un metro cúbico es muy grande , de unos tipos de rocas a otras; puede ser más de el doble cuando la roca parte mal; como el rendimiento por hora de la perforación también varía ampliamente de 0.5 a 5 m. Lineales, y el consumo de explosivos también es muy distinto, se comprende que la variación del coste de la excavación en roca pueda oscilar grandemente, según el tipo de roca, e incluso, dentro de la misma clase, entre que parta bien o mal, característica que depende de el número o situación de los planos de rotura. Al fijar el precio de una excavación en roca, hay que proceder, por tanto, con la máxima prudencia, y previo un reconocimiento cuidadoso del terreno.

Excavación con explosivos: Durante muchos años ha sido el método más empleado para excavar túneles en roca de dureza media o alta, hasta el punto de que se conoció también como Método Convencional de Excavación de Avance de Túneles. La excavación se hace en base a explosivos, su uso adecuado, en cuanto a calidad, cantidad y manejo es muy importante para el éxito de la tronadura y seguridad del personal, generalmente se usa dinamita. La excavación mediante explosivo se compone de las siguientes operaciones:

-

Perforación

-

Carga de explosivo

-

Disparo de la carga

-

Saneo de los hastiales y bóveda

-

Carga y transporte de escombro

-

Replanteo de la nueva tronadura

Excavaciones mecánicas con Máquina: Se consideran en este grupo las excavaciones que se avanzan con maquinas rozadoras; con excavadoras, generalmente hidráulica - brazo con martillo pesado o con cuchara, sea de tipo frontal o retro-; con tractores y cargadoras (destrozas) e, incluso, con herramientas de mano, generalmente hidráulicas o eléctricas.

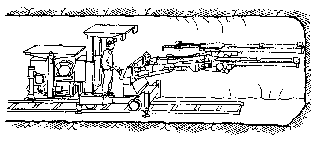

Excavación mecánica con máquinas integrales no presurizadas: Esta excavación se realiza a sección completa empleando las máquinas integrales de primera generación o no presurizadas. Otro rasgo común es que, en general, la sección de excavación es circular.

Excavación mecánica con máquinas integrales presurizadas: La baja competencia del terreno suele asociarse a casos de alta inestabilidad y presencia de niveles freáticos a cota superior a la del túnel la primera solución aplicada a los escudos mecanizados abiertos para trabajar en estas condiciones fue la presurización total del Túnel.

5.- SECCION TRANSVERSAL DE UN TUNEL:

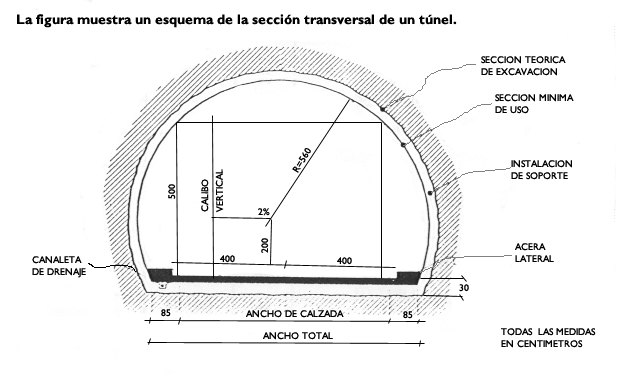

La figura muestra un esquema de la sección transversal de un túnel.

-

Calzada bidireccional con pistas de 4m c/u.

-

Veredas peatonales de 0,85 m. a cada lado.

-

Canaletas de drenaje de filtraciones y derrame de líquidos.

-

Gálibo útil vertical mínimo de 5m., en todas las pistas de circulación vehicular.

-

Pendiente longitudinal mínima, la que permita un adecuado drenaje.

-

Zonas de aparcamiento en túneles de más de 1.000 m.

5.1.- Túneles de pequeña sección: La sección transversal de un túnel de pequeña sección puede ser alrededor de 4 m2. Esta área proporciona espacio para poder instalar la tubería de ventilación y el uso de equipos pequeños de excavación.

Túneles de sección 4 a 6 m²: En este tipo de sección normalmente se puede utilizar perforadoras manuales neumáticas con empujadores. Atlas Copco fábrica tres máquinas para diferentes características de rocas:

-

Puma BBC 16 W. Esta perforadora es muy eficaz para la perforación frontal en todo tipo de roca. Esta diseñada con un control centralizado tanto para la perforación como para controlar la fuerza de avance del empujador.

-

Leopardo BBC 34 W. Perforadora para trabajar en todo tipo de roca, con un sistema de rotación apropiado para taladros largos. Esta diseñada con un control centralizado tanto para la perforación como para controlar la fuerza de avance del empujador.

-

Pantera BBC 94 W. Perforadora semi pesada para trabajar en todo tipo de roca, con un sistema de rotación apropiado para taladros largos. Esta diseñada con un control centralizado tanto para la perforación como para controlar la fuerza de avance del empujador.

Para perforaciones de gran tamaño de barrenos paralelos, las perforaciones grandes se escarian a 64 ó 76 mm.

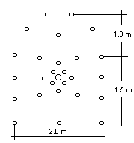

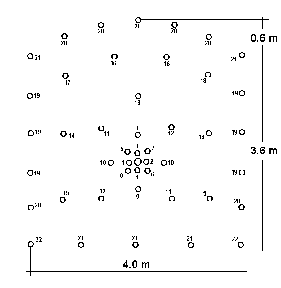

El diagrama de perforación para un túnel tan pequeño comprende perforaciones de corte y contorno y el número de perforaciones puede ser del orden de 26 + 1 perforación de escariado, si la periferia es cargada con explosivo amortiguado o liviano. Si la periferia no es cargada con explosivos amortiguados, el número de perforaciones es de 21 + 1.

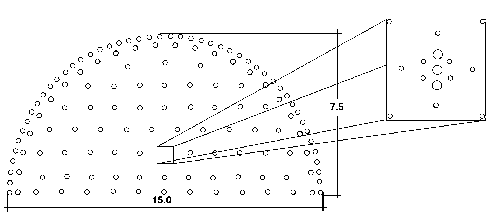

Diagrama de perforación.

Explosivos apropiados: Dinamita encartuchada o emulsión en tiros de corte y destoza. Explosivo amortiguado o liviano con un diámetro de 17mm en tiros de contorno, o 40 a 80 gramos por metro en cordón detonante. (detonadores no eléctricos tipo NONEL)

Tuneles de seccion 6 - 20 m²: Cuando aumenta la sección transversal de una galería es posible usar un equipo de perforación más eficiente. Atlas Copco provee tres poderosos equipos de perforación para túneles pequeños:

-

Rocket Boomer H 104-38 COP 1238, de un brazo, equipo pequeño para áreas de túneles de 6 a 20 m².

-

Boomer H 281-38 COP 1238, de un brazo, equipo de alta capacidad para áreas de túneles de 6 a 31 m².

-

Boomer H 282-38 COP 1238, de dos brazos, equipo de alta capacidad para áreas de túneles de 8 a 45 m².

El equipo puede ser suministro para el traslado por vía férrea o sobre carretera, con ruedas de goma.

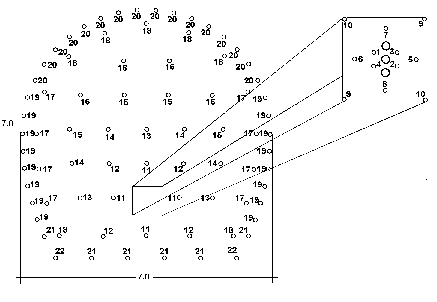

El diagrama de perforación para un corte de barreno paralelo. Se sugiere que el diámetro del barreno sea de 48 mm. y la profundidad de perforación 3,30 m usando una barra con hilo R32 con una longitud de 3,66 m. El diámetro de la perforación del escariador se sugiere que sea de 76 mm.

Secuencia de disparo: El diagrama de perforación en un área de túnel de 16,2 m². El número de perforaciones puede ser del orden 45 + 1 perforación de escariado si las paredes y el techo son cargadas con explosivo amortiguado o liviano. Para voladuras normales sin contorno amortiguado, el número de perforaciones es de 37 + 1perforación de escariado.

Explosivos apropiados: Dinamita, emulsión o explosivos acuosos encartuchados. Para trabajos de cargio más eficientes, se puede usar ANFO o emulsión bombeable.

5.3.-Túneles de mediana sección: Los túneles de sección entre 20 a 60 m2 son comúnmente empleados en la construcción de plantas hidroeléctricas, construcción de caminos, ferrocarriles minería cavernas o depósitos subterráneos, etc.

-

Atlas Copco provee una amplia gama de equipos de perforación para el desarrollo de túneles de mediana sección.

-

Rocket Boomer 282, equipo de perforación electro hidráulico con dos brazos paralelos para secciones de túneles de 8 - 45 m².

-

Rocket Boomer M2, equipo de perforación electro hidráulico de alta potencia con dos brazos paralelos para secciones túneles hasta de 45m².

-

Rocket Boomer L2, equipo de perforación electro hidráulico de alta potencia para áreas de túneles hasta de 90 m².

-

Diagrama de perforación y secuencia de disparo.

El diámetro sugerido para los barrenos escariados es de 89 mm con dos barrenos en el cuele.

El área del túnel es de 59 m² y el número de barrenos a tronar es de 82 tiros. Explosivos apropiados: ANFO o explosivos de emulsión bombeables del tipo SSE (Explosivos Sensibles en el Sitio) en el cuele y tiros de destroza. Las paredes y techo deben volarse cuidadosamente a fin de evitar un exceso de rotura (sobre excavación).

Los explosivos apropiados son cargas de tubos de 17 mm o cordón detonar de 40-80 gr. /m. Con equipo de perforación de alta eficiencia, la carga de la voladura también debe ser eficiente para disminuir el tiempo del ciclo de trabajo. Los explosivos SSE poseen la ventaja de que no son explosivos hasta que sean bombeados dentro del barreno. La concentración de la carga se puede cambiar durante el cargio del barreno de manera que no se requiere ningún explosivo especial para las perforaciones del contorno. Para un trabajo de carga eficiente con el camión de carga de SSE, la plataforma de servicio del equipo de perforación se puede usar junto con el equipo de carga del camión de SSE.

Explosivos apropiados: ANFO o explosivos de emulsión bombeables del tipo SSE (Explosivos Sensibles en el Sitio) en el cuele u tiros de destroza. Las paredes y techo deben volarse cuidadosamente a fin de evitar una rotura excesiva (sobre excavación). Los explosivos apropiados son cargas de tubos de 17 mm o cordón de detonación de 40 - 80 gr. /m. Con equipo de perforación de alta eficiencia, la carga de la voladura también debe ser eficiente a fin de disminuir el tiempo del ciclo de trabajo. Los explosivos SSE poseen la ventaja de no ser explosivos hasta que se bombeen dentro del barreno.

La concentración de la carga se puede cambiar durante el cargio del barreno de manera que no se requiere ningún explosivo especial en los barrenos del contorno. Para un trabajo de carga eficiente con el camión de carga SSE, la plataforma de servicio del equipo de perforación se puede usar junto con el equipo de carga del camión SSE.

5.4.-Túneles de gran sección: Los túneles gran sección sobre 60m2 son comúnmente empleados para la construcción de caminos, líneas férreas, plantas hidroeléctricas, galerías de avance cavernas de almacenamiento subterráneo etc. La cobertura mayor que es posible perforar en sección completa es de 168 m², pero normalmente a ningún túnel de dicho tamaño se le vuela la sección completa debido a otros factores que limitan el área práctica, uno de los factores a considerar es el número de períodos de los sistemas de iniciación existentes. Los sistemas eléctricos normalmente poseen 12 periodos mientras que los sistemas con cargas de tubos o cordón detonante alcanzan a 25. La sección práctica de un túnel de tamaño grande es alrededor de 100 m².

Los métodos de perforaciones y voladuras para túneles de gran sección son iguales a los métodos para túneles de mediana sección.

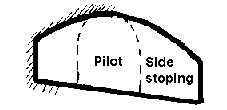

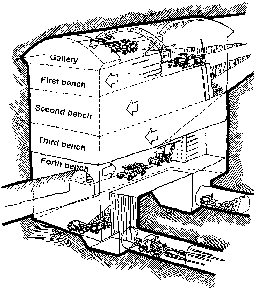

En secciones transversales mayores, es práctico efectuar más de una voladura para llegar a la sección total. Si el túnel es demasiado ancho para una perforación y voladura de sección completa, la sección transversal se puede dividir en un túnel piloto y barreno lateral al ancho deseado.

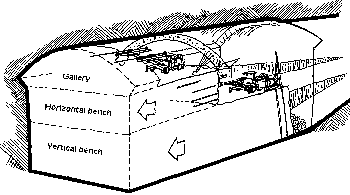

Si el túnel es alto, se puede volar primero una galería piloto y después un banco horizontal y banqueo vertical hasta que se obtenga la altura deseada. La razón del banqueo horizontal después de la galería es que normalmente no hay espacio para que el equipo pueda perforar en la galería. En el banqueo horizontal se puede usar el mismo equipo usado para perforar la galería.

Aunque es posible perforar túneles hasta de 168 m² de sección completa, las limitaciones en los sistemas de iniciación hacen que sea más práctico dividir la sección transversal en una galería y banco horizontal. En el ejemplo siguiente un túnel con una altura de 15 m y 12 m se divide en una galería de 7,5 m de altura y un banco horizontal con una altura de 4,5 m.

Galería.

Explosivos apropiados: ANFO o explosivos de emulsión bombeables del tipo SSE (Explosivos Sensible en el Sitio) en el cuele y tiros de destroza. Las paredes y el techo deben volarse cuidadosamente a fin de evitar roturas excesivas (sobre excavación). Los explosivos adecuados son cargas de tubos de 17 mm o cordón detonante de 40 - 80 gr. /m.

Secuencia de disparo: El mismo tipo de explosivos y sistemas de iniciación se recomiendan para el banqueo horizontal. Para instalar estaciones de energía hidroeléctrica y cavernas para el almacenamiento de aceite, etc.

El banqueo vertical se puede aplicar cuando existe suficiente altura para el equipo de perforación. El diagrama de perforación para los bancos verticales depende del diámetro de los barrenos. En el banqueo vertical los barrenos de mayor tamaño se pueden usar para economizar la operación. Como en otras operaciones, se deben usar explosivos eficaces en función de los costos como ANFO y SSE (Emulsiones Sensitivas al Terreno). Preferentemente se debe usar un sistema de tubos de impacto no eléctrico.

El túnel piloto se puede colocar en cualquier lugar de la sección del túnel pero tal vez sea práctico colocarlo lo más bajo posible a fin de que la excavación hacia el túnel piloto sea lo más fácil posible.

6.-PERFORACION O BARRENADO: Existen diferentes equipos y accesorios para realizar un barrenado o perforación en roca, las que de acuerdo con la forma en que se desarrollan su trabajo, se dividen en máquinas rotativas y de percusión.

Maquinas Rotativas: Realizan la perforación por medio de una herramienta cortante giratoria en forma de corona, que puede estar revestida de materiales en movimiento granallas. El efecto cortante es determinado por la velocidad de rotación, el poder abrasivo de la corona, la presión ejercida por el mecanismo de avance y el peso de varillaje y de herramientas. La naturaleza de la roca, además de los factores señalados determina la velocidad de avance.

Maquinas de Percusión: Las máquinas de percusión realizan su trabajo por medio de una herramienta cortante o trepano que golpea sobre el fondo de la perforación; los bordes agudos de la herramienta cortan la roca y el mecanismo de rotación de la maquina hace girar la broca a una nueva posición por cada golpe. Los factores que fundamentalmente determinan la velocidad de avance son: el número de golpes por minuto y la naturaleza de la roca.

Perforadoras de Percusión:

-

“Jacklegs”: Debido a su facilidad para barrenar en cualquier posición, esta máquina fue la más utilizada en las galerías de Ralco y Pangue. Además es liviana, fácil de manejar y basta con un solo operario para realizar barreno.

-

“Guagua”: Es una máquina liviana equipada con mangos, para trabajar con ella a pulso. Debido a su poco peso y pequeño tamaño, es muy apropiada para barrenar en lugares estrechos. Este tipo de perforadora es de uso general en trabajos de superficie y en el interior de túneles.

6.1.- Barrenos: La forma más corriente de empleo de explosivos en cámara cerrada es el barreno. En la roca a remover se practican una serie de agujeros de diámetro y profundidad variable, bien a mano o bien con medios mecánicos (martillos perforadores); la carga de explosivos se coloca en el fondo del orificio, con una altura tal que en la parte superior quede espacio suficiente para cerrar la salida de la manera más perfecta posible, rellenando con material escogido, bien comprimido, para evitar que los gases encuentren en el orificio del barreno la línea de menor resistencia, en cuyo caso se perdería una parte importante de la eficacia de la explosión; cerrar herméticamente es fundamental para el rendimiento de la explosión. La longitud del cierre no debe ser menor de 200 mm. para 100 grs. de carga, y 50 mm. Más para cada 100 grs. más de explosivos, con un máximo práctico de 50 mm.; el cierre puede hacerse con arena fina o arcilla ligeramente húmeda, terminando con yeso o cemento rápido. Cuando el cierre no está bien hecho, sale por él, en pura pérdida, parte de la fuerza de la explosión; entonces se dice que el barreno ha dado "bocazo". Los barrenos que por cualquier causa no hubieren hecho explosión después de haberles dado fuego, no deberán de ninguna manera vaciarse, se volarán con nuevos barrenos colocados, como mínimo, a 25 cm. de distancia.

Las dimensiones convenientes de los barrenos, diámetro y longitud, dependen de la naturaleza de la roca y de la forma de llevar el trabajo; en el rendimiento interviene, además, un factor importante: la disposición relativa y separación de los orificios. El diámetro de los agujeros varía, normalmente, de 30 a 90 mm., habiéndose llegado en canteras hasta 100 mm.; la longitud depende del tipo de trabajo a realizar y de la separación. En trabajos especiales de cantera se llega a barrenos de mayor diámetro, hasta 200 mm., empleándose para ello sondas rotativas a gran velocidad de corona de diamante; en trabajos de excavación estos diámetros excepcionales no son recomendables, pues precisan fuertes cargas y se producen escombros de gran volumen, que es imprescindible cuartear para poderlas cargar al medio de transporte; la reducción de piedras de gran tamaño a uno conveniente para su carga, el "taqueo", es trabajo enojoso y caro, que retrasa el transporte de escombros y complica la explotación normal del tajo. La determinación del diámetro, longitud del terreno, separación entre éstos, su disposición relativa y carga de explosivo son factores todos ellos que influyen decisivamente en la economía de la explotación; al tratar de los diferentes trabajos que interesan, se dan datos de orientación; pero hay que tener presente, que solo una cuidadosa experimentación, al comenzar la explotación, asegurará la solución correcta.

Perforación de barrenos: La perforación de barrenos puede hacerse a mano o mecánicamente.

Perforación a mano: Para la perforación a mano se utilizan de acero fundido o de hierro con la punta de acero, su sección es generalmente, octogonal, de punta afilada con diferentes formas, según la naturaleza de la roca; cuando es muy dura, se emplea la forma c), mientras que, para rocas de mediana dureza, se emplea la b); el ángulo varía de 60º a 90º; el rendimiento óptimo para cada clase de roca, se obtiene con un ángulo determinado, que es conveniente fijar experimentalmente antes de empezar los trabajos.

Para ejecutar el agujero de un barreno, se empieza por preparar en la roca una superficie plana, normal a la dirección en que se ha de practicar; el agujero se inicia con golpes de barra, teniendo cuidado de hacer girar esta a cada golpe; cuanto más pequeño sea el ángulo que se haga girar la barra, más perfecto será el agujero practicado. Cuando la roca en la cual se ejecuta el barreno está seca, la operación se ayuda echando agua en el agujero, con lo cual se hace más fácil la maniobra y se evita el excesivo calentamiento de la barra. Es muy importante que el agujero sea circular, bien derecho, el acero de las barrenas debe ser duro y presentar una gran resistencia al choque; se emplean para las puntas de las barras aceros especiales al cromo, manganeso o wolfram.

Perforación mecánica: Cuando la obra a realizar es importante, la perforación a mano resulta lenta y costosa; por ello resulta, salvo raras excepciones, económicamente recomendable recurrir a la perforación mecánica; su rapidez es, por lo menos, tres veces la de perforación a mano; el agujero resulta más regular y su coste es menor; se pueden alcanzar 5 o 6 mt. de profundidad con un diámetro hasta de 90 mm.

Los sistemas de perforación están fundados en dos principios distintos:

1.- Sistema de percusión a).- De percusión directa

b).- De martillo

2.- Sistema de rotación a).- Presión débil y gran número de revoluciones

b).- Presión fuerte y rotación lenta

En relación con el sistema motor, las perforadoras pueden ser:

a).-Neumáticas

b) Hidráulicas

c).-Eléctricas

Las perforadoras corrientemente empleadas en la construcción de túneles son neumáticas de percusión; requieren una presión de aire de aire de 5 a 8 atmósferas; y el aire comprimido se produce en compresores, generalmente móviles.

Las perforadoras hidráulicas se utilizan principalmente en excavación de galerías de avance de los túneles con roca de gran dureza; trabajan con una presión de aire de 25 a 100 atmósferas.

Las perforadoras eléctricas pueden ser de percusión o de rotación; son más económicas que las anteriores, pero hasta ahora solo son utilizables, para roca de pequeña dureza.

Perforadoras neumáticas: Para poder realizar la labor completa tienen que ejecutar los siguientes movimientos:

-

Un movimiento, de ida y de vuelta del émbolo al cual va unida la barra.

-

Un movimiento de rotación de la barrena.

-

Un movimiento de avance de la perforadora, en su conjunto, para seguir el avance del agujero.

-

Un movimiento de retirada de la barrena en el agujero.

7.- CARGA Y TRONADURA:

Explosivo; Es una mezcla de sustancias químicas que cuya rápida descomposición debido a la combustión, produce un gran volumen de gas, a gran temperatura. Los explosivos pueden emplearse colocando la carga en un espacio perfectamente cerrado; al provocarse la explosión, la fuerza expansiva del gas origina una fuerte presión que, venciendo la elasticidad, cohesión y peso de la roca, la quebranta y separa del resto. En esta forma se utilizan los explosivos de cualquier tipo, rápidos o lentos.

Los explosivos más usados en obras civiles son la pólvora, la dinamita, las mezclas a base de nitrato de amonio, petróleo y las emulsiones gelatinosas, las características principales son la densidad, que determina la cantidad de energía en el barreno, velocidad de detonación determinando la potencia y por ultimo, la sensibilidad del explosivo a los efectos térmicos y mecánicos.

La clasificación de los explosivos comerciales es la siguiente:

-

Explosivos lentos (pólvora negra).

-

Explosivos violentos (dinamitas).

-

Explosivos de gran seguridad.

-

Materiales para tronaduras (mecha y detonadores).

1.-Explosivos lentos (pólvora negra): Es una mezcla de carbón, azufre y nitrato de potasio o de sodio, en las siguientes proporciones de peso:

-

62% nitrato de potasio o sodio.

-

20 % azufre.

-

18 % carbón vegetal.

La pólvora negra se fabrica, principalmente, en dos formas. Granular y en cartuchos. La pólvora granular se envasa en tarros de fierros, aproximadamente de 20 Kg.

La pólvora en cartuchos es una pólvora aprensada en cilindros los que tienen una perforación para pasar las mechas o fulminantes de encendido. La pólvora es inflamable a 300 º C.

2.- Explosivos violentos (dinamita): Puede presentarse en diversas composiciones, cuyas características son variables, en general, puede decirse que la dinamita esta formada por nitroglicerina absorbida en alguna sustancia porosa inerte ( mezcla de nitrato de sodio con pulpa de maderas y otros ), que adquiere la consistencia de una pasta. La dinamita absorbe humedad, lo que la hace menos sensible y de menor rendimiento en el trabajo.

Tipos de dinamitas:

Dinamita común o dinamita estable, a base de nitroglicerina: Este tipo contiene solamente nitroglicerina como explosivo violento. El porcentaje de nitroglicerina varía entre 15-60% en peso. Produce gases nocivos, por lo que debe manejarse cuidadosamente, no debe usarse en lugares cerrados, se usa especialmente para trabajos bajo agua.

Dinamita extra o dinamita amónica: La dinamita amónica es una dinamita estable de nitroglicerina, a la que se ha agregado nitrato de amonio.

La potencia varia entre un 20-60%, produce gases nocivos en menor cantidad que la dinamita común, no resiste la humedad. Puede usarse en túneles con buena ventilación y rocas de dureza media fulminantes.

Gelatina explosiva: Es un producto parecido a la goma, formado por una mezcla de algodón impregnado en ácido nítrico y nitroglicerina liquida. Es uno de los explosivos más poderosos y violentos que se conocen.

Dinamita gelatinosa: Se obtiene disolviendo pólvora en nitroglicerina su potencia puede variar, es denso y tiene características plásticas, se puede taquear bien dentro de los barrenos con lo que se obtiene una gran velocidad de explosión, es resistente al agua casi no produce gases nocivos, usa en rocas duras y túneles.

Dinamita gelatinosa amoniacal o Amón gelatina: Este explosivo ha sustituido la parte de nitroglicerina por nitrato de amonio, para hacerlo menos inflamable, es in congelable, muy potente y produce gases poco nocivos, resistente al agua, y más barata que las anteriores.

7.1.-Materiales para tronadura: En las operaciones de carguío y tronadura se utilizan otros elementos aparte de explosivos, como son: mechas o guías, detonadores y cebos.

7.1.1.- MECHAS:

Mechas o guías para minas: Están constituidas por núcleo central o reguero de pólvora, cubierta por una o varias capas de tejido de algodón o cáñamo y de sustancias impermeabilizantes. El objeto de la mecha es llevar el fuego de una manera uniforme y continua, al detonador o a la carga explosiva. Las capas exteriores de la mecha evitan que chispas o llamas del exterior enciendan la pólvora del núcleo, por esto, el encendido de la mecha debe iniciarse por un extremo.

Mecha o cordón detonante: Posee un núcleo de tetanitrato de pentocritrito o trilita, dentro de una envoltura impermeable, reforzada por cubiertas que la protegen. La velocidad de detonación es muy alta, 6000 m/s aproximadamente; tiene muy buena resistencia a la tensión es liviana y flexible, razón por la cual es fácil manejar y conectar.

8.1.2.-DETONADORES:

Fulminantes Corrientes: Consisten en una cápsula de cobre de mas o menos 6 a 12 mm de diámetro por 30 a 60 mm de longitud, que se llenan aproximadamente, hasta la mitad, con una mezcla explosiva a base de fulminante de mercurio, pentrita, tetrilo, dejando un espacio vacío para fijar la punta de la mecha.

Los fulminantes son los explosivos más sensibles al calor, fricción y golpes, por lo cual deben manejarse con mucho cuidado.

Fulminantes o Estopines Eléctricos: Son iguales que los descritos anteriormente, pero dotados de un sistema para hacerlos explotar por medio de la corriente eléctrica. Dentro de la cápsula del fulminante hay dos conductores de corriente, que llevan unidos los extremos interiores por un puente de alambre de platino muy fino, o de otro metal de gran resistencia, que al hacer pasar una corriente eléctrica se pone incandescente. Este puente esta colocado sobre el fulminato y se cubre con algodón - pólvora o fulminato de mercurio en polvo. El espacio que queda libre esta cerrado con un tarugo, enseguida va colocado un material impermeable, finalmente un aglutinante, a base de azufre, el que se mantiene adherido en su sitio por las corrugaciones de la cápsula. Los conductores de cobre aislados que sobresalen de la cápsula, son de una longitud que varía de unos centímetros hasta unos 75 metros.

Tipos de estopines eléctricos:

Instantáneos: Todos los fulminantes se inician al mismo tiempo.

Milisegundos: Estos estopines son de retardo y tienen diferencias entre números de serie, que va de los 25 milisegundos a los 750 milisegundos, de acuerdo con la procedencia de la fabricación.

Ordinarios de tiempo: Los retardos entre números de las series son aproximadamente del orden del medio segundo y vienen numerados como 0, 1, 2, 3, 4, 5,6.

Las normas nacionales prohíben el uso de estopines de distinto tipo en una serie.

7.1.3 CEBOS O PRIMARIAS: Estos cebos o primarias se utilizan para detonar explosivos de gran seguridad que necesiten una gran velocidad de detonación.

8.- ENTIBACIÓN: Se entiende como entibación al conjunto de elementos que se colocan durante la ejecución de un túnel, cuando las condiciones de la roca lo requiere, y cuya finalidad es doble:

-

Proteger con seguridad suficiente al personal

-

Asegurar la estabilidad de la excavación, respetando la forma y dimensiones exigidas en el proyecto.

El diseño debe ser hecho en forma racional, es decir, debe proyectarse el tipo de sostenimiento que efectivamente se requiere para cada caso y en la cantidad realmente necesaria. Si se sigue este camino, el diseño resulta ser además, económico y seguro.

La importancia del sostenimiento es decisiva pues de el depende la estabilidad del túnel. El revestimiento solo se aplica normalmente, bastante tiempo después que la roca ha alcanzado un equilibrio final, salvo en los casos donde se coloca por razones de tipo hidráulico o estático.

Forma de actuar de una entibación: Según su comportamiento estructural pueden ser:

-

Rígida: Cuando es prácticamente indeformable, es decir, no permite desplazamiento de la roca.

-

Flexible: Cuando permite deformaciones controlada de la roca.

Según la presión que puede ejercer o recibir se distinguen dos formas de actuar de una entibación puede ejercer una presión de estabilización contra la roca si se aplica durante la fase de la descompresión; limita las deformaciones permitiendo la redistribución de tensiones y posibilita a la roca poder resistir por si misma las presiones del cerro al no perder totalmente sus propiedades mecánicas.

Puede recibir una presión de descompresión o de soporte, la presión la ejerce la roca totalmente suelta que al haber perdido sus propiedades mecánicas, ya no es capaz de transmitir esfuerzo y sólo actúa libremente por su propio peso. Esta pérdida se debe por una parte, a un paro hecho sin ningún cuidado, que deja a la roca excesivamente agrietada.

Cuando la galería de avance se realiza en roca consistente puede limitarse a “cabezales” apoyados en cajas expresamente realizadas en las paredes de la galería; el cabezal debe quedar exactamente encajado en ellas; entra oblicuamente y luego se va forzando hasta ponerlo normal al eje; si hay huelgos en algún sentido, se retaca el cabezal con cuñas de madera que lo fijen.

Cuando el terreno produzca empujes de gran importancia, puede resultar preciso unir los pies derechos, en su base, por rollizos transversales estampidores, que eviten que, por los empujes horizontales, puedan moverse los asientos de aquellos.

La distancia entre los cuadros, normalmente de 1 m. A 1,50 m., puede ser menor si la naturaleza del terreno así lo exige; los rollizos serán de diámetro variable entre 25 y 30 cm. Cuando la cohesión del terreno es pequeña, la excavación se forra con tablas, cuyo espesor varía de 1 a 3 pulgadas (2,5 a 7´5 cm) .Cuando la presión del terreno sea muy grande, se puede recurrir a reforzar los cuadros, añadiendo otros nuevos interiormente o bien a colocar puntales o tornapuntas. El último sistema tiene el inconveniente que las nuevas piezas reducen el espacio libre ya por sí pequeño, cuando el terreno es muy incoherente, es preciso forrar no solo las paredes y el techo si no también el fondo y el frente; en algunos casos la incoherencia del terreno obliga a que el revestido de las tablas vaya por delante de la excavación; para ello las tablas se van hinchando en el terreno por delante de aquella, se levantan las tablas de forro el frente y las longitudinales se hincan a golpes de mazo en una pequeña longitud que luego se excava en toda la sección o bien solo en una pequeña zona.

8.2.- Mecanismo de las maquinas perforadoras para entibaciones:

Componentes fundamentales: Los componentes fundamentales de las perforadoras son:

El cilindro, el émbolo o pistón, las válvulas de paso para el aire y el agua, el mecanismo de rotación, el tubo de inyección de agua o bombilla, las conexiones para aire comprimido y agua, con sus respectivas llaves de paso.

Otros componentes importantes son: la bocina, que sirve para sostener el culatín de las brocas y transmitir el movimiento giratorio, el freno u orquilla provista de resortes para la retención de la broca, los tirantes, que mantienen unidos las partes que componen la carcaza de la máquina.

Funcionamiento: El aire comprimido a la presión de 80 a 90 libras por pulgada cuadrada, origina un movimiento de percusión y otro de rotación. El movimiento de percusión es el que produce el avance, y el de rotación tiene por objeto cambiar la posición de la cabeza para cortar mejor la roca y darle la forma a la perforación.

Los movimientos y golpes se transmiten a la broca o barra, en cuyo extremo va colocada la cabeza, que es la herramienta que corta la roca. El agua entra por el cabezal de la máquina continúa por la bombilla, sigue por el orificio central de la broca, y es inyectada al frente de la perforación, a través del orificio de la cabeza misma. La arena resultante es acarreada fuera del hoyo por el agua y el aire comprimido.

Normalmente es necesario entibar la excavación; solamente en terrenos muy consistentes es posible reducirla o suprimirla a un mínimo cuando el túnel tenga una profundidad pequeña y por la consistencia del terreno no sea precisa la entibación, hay que procurar que el revestimiento vaya inmediatamente después de la excavación, pues no hay que olvidar cuanto se dijo a cerca del comportamiento del terreno: una excavación que se mantiene perfectamente sin entibar recién ejecutada, puede derrumbarse al cabo de un cierto tiempo, aunque sea parcialmente, con grave peligro para el personal y con grave trastorno económico.

Con objeto de lograr la máxima economía en el volumen del material, mano de obra y rapidez en las operaciones de montaje y desmontaje, la forma de entibar los túneles debe estar inspirada en los siguientes principios: a) Todos los elementos de la estructura deben trabajar a compresión, evitando disposiciones que produzcan flexiones; b) La longitud de las diferentes piezas debe reducirse con puntales, para evitar la flexión; c) Las juntas de unión deben ser sencillas, para evitar gastos inútiles en su ejecución y en la mano de obra de montaje y desmontaje; d) La disposición general de la estructura debe permitir la fácil extracción de los escombros y ejecución de la fábrica del revestimiento; e) Se deberá disponer la entibación de manera que pueda ser fácilmente reforzada sin modificar la disposición general; debe preverse al proyectarla donde y como debe ser colocada la madera de refuerzo, si se necesitase con objeto de que no estorbe el trabajo; f) No ha de ser posible cambiar, si fuese necesario, los distintos elementos de la entibación produciendo el menor trastorno en el conjunto; g) Con el objeto de que el material de la entibación no sea sometido a trabajo excesivo, se debe llevar la obra de revestimiento lo más cerca posible de la excavación; se obtendrá de este modo no solamente una economía en el volumen total de la madera a emplear, si no también en sus dimensiones.

El material corrientemente usado es la madera. Como las cargas a que la entibación esta sometida alcanzan, a veces, valores enormes ( 200 toneladas por metro cuadrado y aún superiores), las escuadrías que es posible dar al material no pueden ser las precisas para que los coeficientes de seguridad alcanzan los valores corrientes de 3 y 4, pues resultaría carísimo y no quedaría en la excavación espacio para que los trabajos se desenvolviesen; como los coeficientes de seguridad que se adoptan son muy bajos, hay que observar constantemente la entibación y sustituir, antes de su rotura, aquellas piezas que empiecen a averiarse. Las maderas corrientemente empleadas son el pino y el abeto.

8.3.- Sistemas de excavación: La excavación de un túnel en terreno consistente se realiza efectuando primero una pequeña galería denominada galería de avance, que posteriormente se ensancha hasta alcanzar la sección total del túnel; el ensanche de la galería de avance se llama “destroza “.

Las dimensiones de la galería deben ser estrictamente precisas para que un hombre pueda trabajar: 2,5 a 3,5 m. de ancho por 2 a 3 m. de alto. La galería de avance va adelantada en relación a la excavación de la sección total, unos 15 o 20 m. La situación de la galería de avance en relación con la sección total del túnel y el orden en que se realice el ensanchamiento depende de la naturaleza del terreno; en todo caso habrá que tener presente: a) La rapidez de la excavación y carga de los productos obtenidos; b) Posibilidad de fácil evacuación de los productos de la excavación; a este fin se ha de tenerse en cuenta que la entibación que se proyecte no estorbe la colocación de las vías y el movimiento en ellas de las vagonetas encargadas del transporte; c) Que el revestimiento de la excavación pueda realizarse con la mayor rapidez y facilidad.

Los explosivos rápidos se pueden también utilizar colocándolos, sencillamente, al lado de la roca que se trata de desintegrar; al producirse la explosión, la fuerza viva de la masa de aire y gas, la onda explosiva, produce el efecto deseado; este procedimiento se utiliza especialmente en la desintegración de trozos de roca, previamente extraídos por el sistema de cámara cerrada, pero que son de tamaño excesivo para su carga o manipulación.

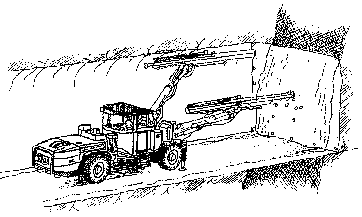

9.- APERNADO EN ROCA: Luego que la “Us Bureau of Mines”, diera a conocer las bondades que presentan los pernos de anclaje, se ha intensificado cada vez más la utilización e investigación de la técnica del apernado de roca como medio de entregar su estabilidad a las excavaciones subterráneas.

El éxito que logre este sistema de soporte radica principalmente en reducir los movimientos de la roca que rodea la abertura pese a ser un elemento activo del sistema de soporte.

El apernado de roca puede actuar de diferentes formas sobre el comportamiento del terreno circundante a la cavidad, en primer lugar representa un electo que aumenta la resistencia del deslizamiento entre bloques. Además, se ha propuesto que el apernado puede representarse como un aumento de cohesión del terreno que rodea la excavación.

El apernado basa gran parte de su eficiencia al hecho que puede colocarse rápidamente junto a la frente. La selección apropiada del sistema de anclaje se realiza considerando las condiciones de excavación y la vida útil del túnel.

Mediante la colocación sistemática del anclaje se consigue el valor más significativo del apernado. De esta forma es posible aproximarse a una estructura de roca reforzada continua y de propiedades homogéneas, la que tendrá mayores probabilidades de éxito, como sistema de fortificación. Inicialmente se pensaba que el apernado servía para anclar los bloques de roca suelta a la roca más sólida que se encuentra detrás de ellos. Pero su empleo para este propósito es limitado, más aún los pernos ubicados en forma desordenada y puntual puede comprometer la estabilidad general del túnel.´

Principio sobre apernado de roca: Cuando efectuamos una excavación subterránea se produce una redistribución de las solicitaciones preexistentes, esto es, se altera el equilibrio inicial. Alrededor de la cavidad se produce, concentraciones de presiones que en la mayoría de los casos provocan la ruptura y el desprendimiento de la roca. La función del soporte es controlar los cambios de las solicitaciones y limitar los movimientos de la roca.

El principio fundamental del apernado de roca es mantener el equilibrio original, modificando estructuralmente la roca para hacerla auto soportante. El empleo de pernos de anclaje para el soporte de una cavidad se puede clasificar en cuatro grupos, de acuerdo a su forma de actuar.

El perno actúa soportando bloques inestables individuales, en este caso, el perno debe resistir el peso de la roca, suspendida con coeficientes de seguridad 3, de esta manera se aseguran las estimaciones de cargas erróneas y se previenen los anclajes imperfectos.

Los pernos de roca consolidan las distintas capas o estratos de roca, impidiendo el deslizamiento entre ellas, formando vigas más resistentes que las placas individuales.

Además, de las propiedades resistentes y la calidad del terreno interesan el efecto del tiempo, el nivel de tensiones originales, el comportamiento mecánico y las posibilidades de meteorización del terreno o de alteración de las propiedades de los pernos al momento de revestir.

Los materiales que se emplean en el revestimiento han de poderse colocar con facilidad, pues no hay que olvidar las condiciones difíciles de trabajo en la construcción de túneles: se dispone de poco espacio, la luz es mala y, frecuentemente hay agua. Los revestimientos han de ser consistentes, inalterables a la acción de agentes atmosféricos, impermeables al agua y capaces de resistir la acción de los gases que el tráfico produzca.

5

Descargar

| Enviado por: | Juliojct |

| Idioma: | castellano |

| País: | Chile |