Arquitecto Técnico

Materiales de construcción

INDEX.

-

INTRODUCCIÓ ROQUES ............................... Pàg. 01

-

ROQUES ........................................... Pàg. 06

-

CERÀMICA ......................................... Pàg. 13

-

MAÓ .............................................. Pàg. 20

-

TEULES DE CERÀMICA ............................... Pàg. 21

-

TERMOARCILLA ..................................... Pàg. 22

-

REVOLTONS ........................................ Pàg. 22

-

CERÀMICA FINA .................................... Pàg. 23

-

VIDRES ........................................... Pàg. 27

-

MATERIALS BITUMINOSOS ............................ Pàg. 36

-

FUSTA ............................................ Pàg. 50

INTRODUCCIÓN

LAS ROCAS.

Las rocas son agregados de minerales formados por procesos naturales. Los diferentes tipos de rocas son consecuencia de los procesos endógenos y exógenos. Estos procesos condicionan su composición, características y propiedades. Dichos tipos se establecen en función de: los minerales que presentan y su modo de agregación, incluyendo los poros y las fisuras. Otra característica es la composición química (cuando la roca es sometida a procesos de alteración).

Clasificación de rocas.

-

Igneas

-

Plutónicas (granito)

-

Volcánicas (basalto)

-

Metamórficas (mármoles, pizarras)

-

Sedimentarias (areniscas, calizas y dolomías)

La petrofísica es la interpretación de las propiedades físicas desde el punto de vista petrográfico. Una primera clasificación de la roca es que las rocas pertenezcan a un mismo grupo genético, es decir, que muestren similitudes en sus características petrográficas y en sus propiedades físicas. Las rocas sedimentarias son las que más se han utilizado en el ámbito de la construcción. Otro tipo de rocas menos abundantes y más costosas de extraer que también se han utilizado en el mundo de la construcción y son la pizarra, granito y mármol. El aspecto macrológico o de visu, que son los criterios de color y la vistosidad, es muy importante para la colocación del material en la edificación.

Caracterización petrofísica de los materiales rocosos.

-

Petrografía

-

Textura

-

Sistema poroso

-

Mineralogía

-

Composición química

-

Propiedades físicas

-

Color

-

Densidad, porosidad

-

Propiedades hídricas

-

Propiedades mecánicas

-

Propiedades térmicas

-

Propiedades dinámicas

La petrografía está relacionada con la roca en su comportamiento.

Características petrográficas de los materiales rocosos.

-

Textura (relaciones espaciales entre los componentes)

-

Fase aglomerante

-

Naturaleza (matriz, cemento)

-

Porcentaje

-

Anisotropías y heterogeneidades

-

Granos y cristales: forma, tamaño y orientación

Espacios vacíos (huecos)

-

Poros

-

Cantidad (volumen)

-

Localización: tipos

-

Tamaño y forma

-

Conectividad

-

Fisuras

-

`Densidad' (volumen)

-

Localización: tipos

-

Tamaño (longitud, espesor)

-

Conectividad

-

Mineralogía

-

Naturaleza de las especies minerales

-

Porcentaje en volumen de cada especie mineral

-

Grado de alteración de los minerales

-

Composición química

-

Análisis químico cualitativo y cuantitativo

Textura: una de las características fundamentales. Hay dos grandes tipos o modelos texturales que guardan relación con su génesis y con la presencia o no de fase aglomerante entre los compuestos:

-

Textura cristalina: materiales bien cristalizados de formas más o menos poliédricas, formando un mosaico. Este tipo de rocas se denomina cristalinas. Son las rocas ígneas y metamórficas, entre ellas una variedad masiva (granitos y mármol) y foliadas (pizarra).

-

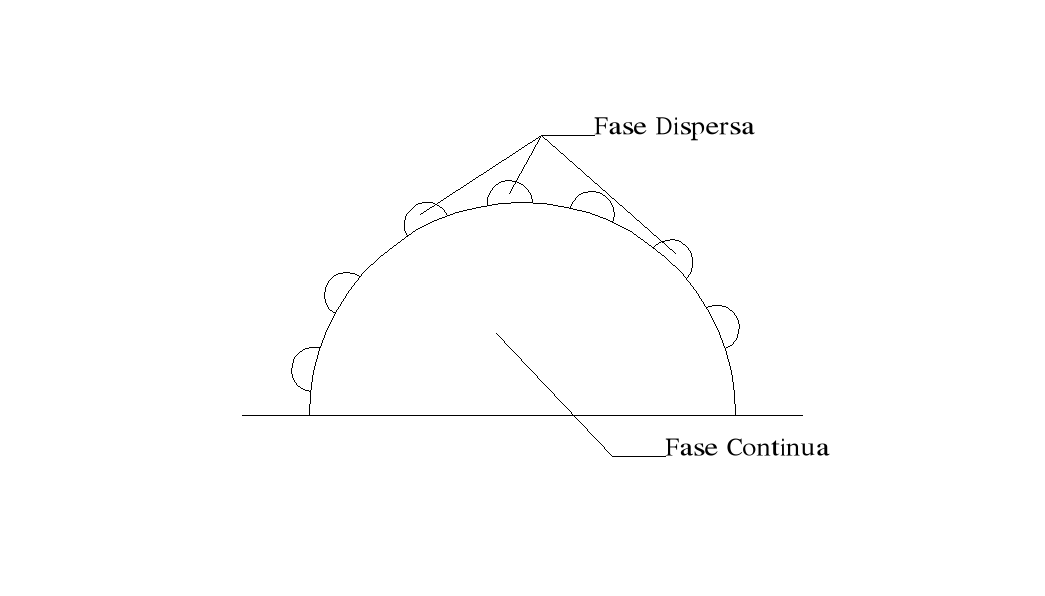

Cementadas: son granos minerales unidos por una fase aglomerante. Son las texturas detríticas. La fase aglomerante puede ser de cemento o de matriz (material fino depositado). Las rocas se denominan cementadas. Pertenecen a este grupo las rocas sedimentarias como las calizas y areniscas.

El aspecto fundamental de la textura es la existencia de huecos o espacios vacíos, al conjunto de huecos o espacios vacíos se le denomina porosidad. Este factor influye mucho en la durabilidad y la calidad. Dentro de la porosidad se conocen dos conceptos:

-

Medios fisurados: los espacios vacíos son planares y su porosidad es baja (más o menos 1%) con los huecos bien comunicados.

-

Medios porosos: presentan huecos más o menos equidimensionales (huecos) comunicados por otro de mayor o menor tamaña. Los valores de porosidad son altos (más o menos 20%) y un grado de comunicación entre sus poros más variable.

Clasificación textural de las rocas.

-

Rocas cristalinas

Textura cristalina Medios fisurados Granos minerales en contacto unos con otros:

-

Variedades masivas

-

Granitos

-

Mármoles

-

Variedades floradas

-

Pizarras.

-

Rocas cementadas

Textura detrítica Medios porosos Matriz o cemento entre los granos minerales:

-

Areniscas

-

Calizas

-

Dolomías

-

Conglomerados

Las formas de los poros son equidimensionales, cilíndricas y planares:

-

Las rocas fisuradas presentan fisuras planares de pequeños tamaños.

-

Las rocas porosas presentan poros equidimensionales y accesos o conductos de poros planares y cilíndricos.

Mineralogía: los minerales petrográficos son aquellos minerales que están presentes en la roca en un 5% o superior. Los más abundantes son:

-

Cuarzo, feldespato y micas: son rocas de naturaleza silícica (granito, areniscas, pizarra).

-

Calcita y dolomía: minerales esenciales y con frecuencia exclusiva de las rocas carbonatadas (mármoles, calizas y dolomías).

Una buena caracterización mineralógica debe incluir:

-

Identificación de los minerales presentes.

-

Volumen de cada especie mineral en la roca.

-

Valoración del grado de alteración de los minerales.

Composición química: los elementos que constituyen la corteza terrestre son K, O, Si, Al, Fe, Ca, Mg, Na. De acuerdo con la abundancia de los elementos existen dos grandes grupos:

-

Rocas silícicas: formadas mayoritariamente por Si y con un bajo porcentaje en Al, Fe, Ca, Mg, Na, K. Las piedras más conocidas son los granitos, areniscas y pizarras.

-

Rocas carbonatadas: constituidas por C, Ca y a veces Mg. Las piedras más conocidas son los mármoles, calizas y dolomías.

Técnicas de estudio.

-

A simple vista y con la ayuda de una lupa, se pueden averiguar la textura, el color, los espacios vacíos (macroporos, fisuras), granulometría, discontinuidades, mineralogía, color, etc. También se averigua la compacidad (si tiene facilidad de absorber agua depositada sobre la superficie), coherencia (facilidad que presenta la roca al disgregarse bajo pequeñas presiones), estado de alteración (si guarda cambios de color, de compacidad o de coherencia).

-

Para conocer la inhomogeneidad y la anisotropía se averigua por las propiedades físicas y por una serie de probetas.

Las propiedades físicas son indicadoras de calidad de la roca, en la cuantificación de los cambios como consecuencia de los procesos de deterioros y en la evaluación de su durabilidad.

-

Propiedades físicas elementales: color, densidad, porosidad (porosidad total y porosidad abierta).

-

Propiedades hídricas (comportamiento con el agua): absorción y deserción del agua, absorción del vapor (higroscopicidad), succión capilar, permeabilidad al vapor de agua, expansión hídrica.

-

Propiedades deformables: (cuando son sometidas a tensiones)

-

Propiedades mecánicas: dureza, resistencia a la abrasión, al choque, a la compresión, a la tracción y a la flexión.

-

Propiedades térmicas: calor específico, conductividad térmica, expansión térmica.

-

Propiedades dinámicas: velocidad de propagación de las ondas.

Las propiedades mecánicas son las propiedades que se refieren al comportamiento de los materiales pétreos bajo esfuerzos mecánicos de diferentes tipos (compresión, tracción y cizalla) y son:

-

Dureza: es la resistencia de un material a ser rayado o penetrado. Es el resultado de la dureza de sus materiales y está directamente relacionada con la densidad, la Resistencia a compresión y a la elasticidad del material.

-

Resistencia abrasión: sería el desgaste producido por el frotamiento con un material abrasivo. El desgaste está estrechamente relacionado con la dureza de la roca y es independiente de su Resistencia a compresión. Las rocas carbonatadas se desgastan más que las rocas silícicas.

-

Resistencia choque: sería la mayor o menor tenacidad. Depende básicamente de la cohesión de los elementos constitutivos y la elasticidad.

-

Resistencia compresión: depende de los factores intrínsecos (composición, textura, fisuración y porosidad) y extrínsecos (tamaño y forma de la probeta, ambientales y de procedimiento). También es muy importante el grado de meteorización (a mayor meteorización menor resistencia) y su contenido de agua (a mayor agua menor resistencia). La resistencia y la durabilidad están relacionados a mayor resistencia mayor durabilidad.

-

Resistencia tracción: depende de las anisotropías estructurales, fisuración y contenido en agua de las probetas.

Las propiedades térmicas están ligadas a la absorción y transporte de energía calorífica a través de los cuerpos que nos permiten conocer comportamientos de las piedras frente a las solicitaciones térmicas.

-

Calor específico: cantidad de energía calorífica para elevar una unidad de temperatura a una unidad de masa.

-

Conductividad térmica: relación existente entre la cantidad de energía calorífica que atraviesa una superficie en una unidad de temperatura y el gradiente térmico medio en la dirección perpendicular a esa superficie.

-

Expansión térmica: incremento de longitud que experimenta un material al elevarse su temperatura en un grado. La expansión térmica depende de:

-

Temperatura: a mayor temperatura mayor expansión.

-

Porosidad: a menor porosidad menor dilatación.

-

Mineralogía: a mayor expansión de la roca mayor expansión de los minerales.

La utilización en la edificación.

Calizas y dolomías: son rocas calcáreas, su edad geológica abarca desde el Paleozoico al Cuaternario.

-

Calizas porosas:

-

Campaspero

-

Hontoria

-

Boñar

-

Vinaixa

-

Novelda

-

Piedramuelle

-

Santanyí

-

Espera

-

Calizas cristalina:

-

Ungo-Nava

-

Ulldecona

-

Sant Vicenç

-

Montaña

-

Griotte

-

Negro Urda

-

Negro Marquina

Areniscas: son rocas carbonatadas, en la mayoría su edad geológica es la mesozoica y terciaria.

-

Vilamayor

-

Salas

-

Ojo de Perdiz

-

Montjuïc

-

Folgueroles

Granitos: su edad geológica abarca desde tiempos prehistóricos (megalitos) hasta la actualidad.

-

Rosa Porriño

-

Rosa Mondariz

-

Rosavel

-

Blanco Berrocal

-

Crama Cabrera

-

Blanco Cristal

-

Gris Villa

-

Gris Beige

-

Gris Quintana

-

Azul Aran

Mármoles: el mármol es un material muy escaso, el más valorado es el de Macael (Almería), se extraen mármoles variados con texturas y tonalidades diferentes, desde el blanco sacaroideo de grano fino a los micáceos o cipolinos, amarillos, negros y de aguas.

-

Macael

-

Aroche

-

Alconera

-

Alhama

-

Bierzo

Pizarras: en la actualidad se usan para techumbres, solados y revestimientos.

-

Valdeorras

-

La Cabrera

-

Monte Rande

-

Los Oscos

-

Aliste

-

Bernardos

-

Villar del Rey

Los diferentes tipos de pizarra son:

-

Pizarra arcillosa: transformación de la arcilla. Cuarzo + mica + cloudita. Es una pizarra compacta, homogénea, su corte y perforación son fáciles. Se utilizan para cubiertas y revestimientos.

-

Talcita: se forma a partir de peridotitas y margas compuestas de talco, cloudita, moscovita y cuarzo. Tienen buena exfoliación y son refractarias.

-

Filitas: formadas a partir de feldespatos, micas, clouditas, cuarzo y minerales de hierro. Son impermeables, refractarios y exfoliables.

-

Micáceas: se forman a partir de granito, arcillas areniscas. Compuestas de cuarzo, moscovitas. Son muy refractarias debido a su composición.

ROQUES

FACTORS D'ALTERACIÓ DE LA PEDRA

Els factors mediambientals produeixen una alteració lenta i amb un llarg període de temps.

Darrerament han sofert una important degradació (pedres inalterades durant segles). Aquesta coincideix amb la moderna societat i conseqüentment amb la contaminació.

Diversos factors de degradació o paràmetres:

Intrínsecs

Composició química

Composició mineralògica

Característiques petrogràfiques

Propietats físiques

Extrínsecs

Ambientals

Naturals

Tèrmics

Hidràulics

Vent

Presència de sals

Antropogènic

Contaminació

D'ús

Biològics

De tensió

Incompatibilitat

Intrínsecs

Composició química:

Important a l'hora d'establir l'alterabilitat o grau d'alteració que arriba el material.

Les roques riques en materials bàsics presenten una altra reactivitat davant dels materials àcids.

L'alterabilitat augmenta si té SO42- i ClO32-

Les roques que presenten àlcalis, aquests poden reaccionar amb els materials silicis i produiran extensions.

Les sals ferroses que puguin contenir i hidrolitzar (agafen aigua) i produeixin un augment de volum, afavoreix la ruptura de les capes externes de les roques.

Una alteració típica de les calices és la formació de crostes en la superfície degudes a l'acció de carbonats CO32-. Aquests poden ser de 2 tipus:

Calcin: apareix en qualsevol ambient.

Sulfin: és propi d'ambients contaminats.

Composició mineralògica:

A través de l'estudi mineralògic obtenim un coneixement més concret que amb un estudi químic. Un mateix compost pot cristal·litzar de diferents formes i oferir diferents graus de resistència. Aquesta també pot variar en cristalls iguals degut a les seves anisotropies.

Els feldspats i les argiles que s'hidrolitzen tenen un augment de volum, aquest és un clar exemple del mecanisme d'alteració dels granits degut a la seva composició mineralògica i a la humitat que va agafant.

Característiques petrogràfiques:

Hem de conèixer el seu origen (sedimentàries, metamòrfiques i ígnies). A part hem de conèixer les heterogeneïtats:

Granulometría

Estratificació (lligats amb l' alterabilitat de la pedra)

Diferents cristal·lització de components

Propietats físiques:

Les més importants són aquelles relacionades amb el moviment de l'aigua. L'alterabilitat de les arenisques, calices, marbres i altres roques està molt relacionada amb la seva permeabilitat. Les altres no depenen només de la porositat de la roca sinó també depèn de la interconexió i diàmetre de les roques.

Extrínsecs o factors ambientals

Factors naturals: exerceixen una acció prolongada en el temps:

Tèrmics: La intensitat de l'atac depèn de si la oscil·lació de temperatura és més o menys brusca. També dependrà de la porositat del material, també de la conductivitat tèrmica de la roca. Aquests factors tèrmics estan molt relacionats amb facturació, fragmentació i fisuració de les roques.

Hidràulics: les principals fonts d'humitat que hi poden haver en un edifici son 4:

Higroscopicitat: tendència de la pedra a igualar la seva humitat amb la del ambient que l'envolta. Dependrà de la humitat relativa de l'aire i de les propietats de la pedra.

Condensació: quan la temperatura de la pedra és inferior al punt de rosada de l'aire. És el factor més important de transport de contaminació atmosfèrica.

Capil·laritat del subsòl: ascensió de l'aigua a través de conductes petits que estan connectats amb l'exterior. És aquest factor el medi de transport dels solubles del subsòl.

Aigua de la pluja: pot arribar a afectar la pedra (penetració, col·lació i xorreo).La pluja encara que pot aportar contaminats és beneficiosa perquè renta i treu substàncies dolentes que queden retingudes dins el material, els moviments dins la pedra a través de la ret capil·lar així com la seva evaporació tenen molts importància de cara els cicles de humidificació i secat. Aquests són els d'alteració més efectius de la pedra.

Vent: les principals accions del vent sobre la pedra són: augment d'evaporació, erosió, aportació de sals, afavoreix la penetració de la pluja. Aquest factor està molt relacionat amb la pol·lució i l'erosió, també amb el picat, formació de cocons i cavernes.

Presencia de sals: les sals poden formar part de la mateixa roca, altres materials de l'edifici sobretot morters; poden pujar des de el subsòl; hi ha sals que poden ser transportades per aerosols, n'hi ha que poden procedir de la pedra i l'aire ambiental.

És important diferenciar:

Sals solubles: sals poc solubles més freqüents Ca(CO3) i Ca(SO4). L'acció d'aquestes sals pot arribar a ser menys perjudicial i més beneficiosa que les sals solubles , entre les sals solubles hem de tenir en compte la majoria dels sulfats sobretot el Na(SO4) etc. Creen tensions que fan créixer cristalls dins els porus. Augmenta la humitat giroscópica de les pedres. Afavoreixen la solubilitat d'altres sals com el guix. Produeixin cromatitzacions. El més greu és que produeixin condensacions. Aquests depenen de les característiques del material (porus, densitat, composició química....)

La presencia de sal està relacionada amb els activadors, indicadors d'alteració, dipòsits d'eflorescències, crostes, estriats, picats, alveoltzació, formació de cavernes, inflament de ampolles, exfoliació, descamació i altres.

Sals insolubles.

Factors antropogènics:

La contaminació: factor més greu d'alteració, sobretot els minerals de naturalesa meterà. Mecanismes de transferència de contaminant amb els materials:

Pluja

Condensacions: el més eficaç

Deposició d' aerosols

Fixació directa de gasos

Anhídrid (SO2), òxids de nitrogen, anhídrid carbònic (CO2), compostos orgànics volàtils, amoníac (NH3) i aerosols.

SO2 : la contaminació natural per SO2 pot tenir dos orígens:

descomposició biològic.

no biogenic: aerosols marins i volcans.

Afortunadament la vida dels SO2 en l'atmosfera és curta (unes hores i pocs dies).

Els sulfats tenen un major temps de residència o actuació, poden estar a l'atmosfera 1 setmana, és fàcil trobar-los en expansió . Les roques de gran incisió de SO2 si produeix una ràpida alteració dels materials petris. El producte de la reacció inicial és el guix , aquest es detecta en nombroses arenisques en baix contingut de (Ca(CO3)) el SO2 és propi d'ambients molt industrialitzats.

Òxids de nitrogen (gas): participen en reaccions fotoquímiques, sobretot amb composició orgàniques i originen contaminants secundaris com l' àcid nítric. Com òxids tenen poca activitat, poden originar altres contaminants.

CO2: es dissol amb l'aigua de pluja, afavoreix la conversió del Ca(CO3) en bicarbonat. Aquest bicarbonat és soluble i pot arribar a circular gràcies a la humitat de la pedra pels porus interiors. L'evaporació d'aigua provoca un canvi tèrmic i provoca una recristal·lització del CaCO3 pot tenir dos efectes en la roca:

-

Creació de crostes(el calcin), no té perque ser perjudicial, la pot arribar a protegir.

-

Crea tensions i produeixen disgregacions del material (el més perjudicial)

Compostos orgànics volàtils: intervenen en les reaccions fotoquímiques i creen. Contaminants secundaris actius. Químicament no formen la pedra.

NH3: la presencia d'aquest compost és degut a causes naturals :

-

Descomposició biològica de substàncies orgàniques (l'home i contribueix molt poc)

-

NH3 té un temps d' acció en l' atmosfera de 1 setmana.

-

NH3 neutralitza els àcids però també origina la presencia de sals.

-

Augmenta el PH i afavoreix l'oxidació del SO2.

Aerosols: pel seu caràcter químic l'aerosol atmosfèric és classifica en:

-

Àcid: el caràcter àcid és degut al contingut d'àcid sulfúric i carbònic.

-

Salí: els aerosols salins deuen el seu contingut a les sals ,sobretot clorurs procedents del mar.

-

Catalitzador: tenen el seu origen en les fonts de combustió i en la pols atmosfèrica (reacció més important es l'oxidació del SO2).

ELS MECANISMES D'ALTREACIÓ

Els mecanismes físics o químics induïts pels factors d'alteració. Els principals mecanismes són:

Absorció externa

Canvis de volum de la pedra

Canvis de volum en capil·lars

Dissolució de la pedra

Activitat biològica

Altres...

Els indicadors de alteració son:

Eflorescències

Crostes

Exfoliacions

Fissures

Etc.

TRACTAMENT DEL MATERIALS PETRIS

Pel tractament de materials petris tenim 2 grans grups:

Consolidats: tenen com a primera funció millorar la cohesió entre els components de la pedra, 3 grups:

Compostos orgànics

Organosilícics

Polímers orgànics

hidròfugs: pretén millorar la resposta de la pedra davant els agents agressius mitjançant una reducció del contingut d'humitat i impedir l'accés de l'aigua en els seu interior, poden ser:

Organosílicics

Polímers orgànics

CONSOLIDACIÓ.

Aplicació de un material que al penetrem dins el material per arribar a millorar l'adhesió (millora la cohesió i característiques mecàniques) de les capes alterades de l'element sa, bo.

Els principals mètodes de consolidació es basen en 3 processos:

L'emplaçament dels constituents de la pedra que son propensos a l'atac atmosfèric i precipitació de materials químicament resistents en els seus porus, d'aquesta manera aconseguim consolidar els grans solts. Aquests factors serien els que s'aconsegueixen amb compostos inorgànics com l'hidròxid de bari i els silicats alcalins.

Precipitant el silici procedent de ésteres de silicona en els porus de la pedra.

Impregnant la pedra en polímers orgànics, per així cimentar els grans que han quedat solts per l'alteració i impermeabilitzar i protegir la pedra de posteriors atacs.

Les principals característiques primàries dels consolidants anterior, per la seva aplicació especifica, són:

El valor consolidant

Alterabilitat de la pedra consolidada

Profunditat de penetració

Modificació de la porositat

Capacitat de transferència d'humitat

Compatibilitat amb la pedra

Efecte en l'aspecte de la pedra una vegada solucionada

Productes consolidants inorgànics.

Inorgànics: Al aplicar un producte d'aquest tipus poden buscar 2 objectius:

La precipitació del material en els porus de la pedra i aconseguir un augment de la cohesió dels materials , milloren les propietats de la pedra.

Transformació del material existent de la pedra ja sigui constituint un nou producte de l'alteració, per donar-li una major resistència al medi o unes millors característiques mecàniques.

En els dos casos el que té lloc és una cristal·lització de productes en les capes més superficials .

-

Avantatges d'aquests productes:

-

Major durada

-

Major protecció davant la radiació ultravioleta

-

Tenen components semblants amb els que te la pedra.

-

Inconvenients:

-

Major fragilitat

-

Menor elasticitat

-

Més difícil aconseguir una penetració amb profunditat en la pedra.

-

Altres consolidants:

-

S'obtenen menors resistències mecàniques fonamentalment a tracció.

-

Principals productes inorgànics:

-

Ca(OH2) -hidròxid de calci

-

Ba(OH2)—hidròxid de bari

-

Silicats alcalins

-

Fluor

-

Fluorsilicats

-

Hi ha carbonats i anhídrid carbònic

-

Àcid fosfòric.

Organosilícis: Son els més prometedors. Son considerats com a tal i de cara a la hidrofugació dels materials petris. La seva acció consisteix en la formació de una estructura reticular, semblant a l' estructura del silici. Es per això que se'ls considera productes intermitjos entre orgànics i inorgànics.

-

Els principals són:

-

Silanos

-

Alquilsilanos

-

Alcoxisilanos

-

Silicanatos

-

Resines de silicona

Sovint amb els consolidants se'ls anomena Alcoxisilanos.

Productes consolidants orgànics (polímers sintètics).

Hi ha alguns consolidants orgànics que s'utilitzen des de fa molts anys, són els productes que tenen més importància dins els tractaments de consolidació, es van aplicar de manera continuada.

-

El gran problema és: la penetració a la pedra i la resistència a la radiació solar, sense deixar de comentar la resistència als agents químics, inflamabilitats, toxicitat i enduriment.

La penetració d'un producte líquid ens ve condicionat per la viscositat, una alta viscositat els consolidants entren poc a la pedra, si no es dissolt el material. Amb porus petits costa que entri aquest material. Si s'utilitza directament com agent consolidant el monòmer es polimeritza a l'interior de la pedra. Els problemes relacionats amb la penetració del material es redueixen força, generalment s'utilitzen catalitzadors, perquè la polimerització es realitzi a temperatura ambiental, però de manera lenta. Quan obtén per l'escalfament es complica el sistema, si són grans estructures és millor amb petits objectes, una solució recent és subministrar l'energia mitjançant raigs gamma que ens donen bons resultats amb resines de estilè-poliester.

-

Principals productes orgànics :

-

Ceres naturals o sintètiques.

-

Polímers acrílics

-

Resines epoxy (generalment hi ha dos components; serveixen per refer estructures malmeses i es comporta mol bé amb molts materials per la seva adherència ex: ferro i un material petri.)

-

Resines estilè-poliester

-

Polímers vinílics (PVC, PVA)

-

Polieratans

-

Nailons

-

Resines fluorades

MATERIALS HIDRÒFUGS.

La humitat factor important en el procés ,són productes incolors per reduir l´absorció d´H20 a traves de les impureses dels materials com ho poden fer, efectes:

Taponament els porus i capil·lars.

Creant una pel·lícula mes o menys adherida a la superfície del material col·locant al damunt de la superfície 1 material filmogen o semifilmogen.

Disminuint l´energia superficial del suport l´H20 no mulla a l´element si puja l´angle de contacte.

Aquest tipus de tractats de restauració pot fer-se:

Aplicant el producte que actuï hidròfug i de consolidant a la vegada.

Utilitzant primer un consolidant i desprès 1 hidròfug.

Utilitzant primer un material hidròfug (que la pedra estava en bon estat).

En principi hem de pensar q el tractament d´una pedra es fonamental.

Un tractament d´hidrofugació compleixi la seva missió protectora aquest ha de ser aplicat d´una manera determinada.

Abans de tot la pedra ha d´estar neta.

El material on aplicarem hidròfug ha de ser dur, fort.

Hem d'estimar la durada aproximada dels tractats. Aquest no son sempre. Generalment s'han de repetir de manera periòdica hem d'establir cicles rutinaris de reaplicació i inspecció.

-

Propietats dels materials hidròfugs

Impermeabilitzant de l´H20.(Ha de rebutjar l´H20).

Ha de tenir mínima influencia sobre les propietats òptimes sobre els materials petris.

Ha de ser producte estable davant els agents químics (contaminants acids, atmosferics sobretot,..)

Ha de ser permeable al vapor d'H2O per tant si l'H2O aconsegueix penetrar a l'interior de la pedra ha de poder sortir, s'ha de poder evaporar (les pintures plàstiques han de tenir aquesta propietat)

Ha de ser una pintura fàcil d'eliminar o be ha de permetre una aplicació al damunt de un nou tractats perque quan la seva propietat s'esgota la pintura s'ha d'anar fàcilment

A vegades hi han productes q poden arribar a reaccionar amb la pedra. Que hi ha reaccions amb la pedra mai, podrem deixar q es formi subproductes perjudicials.

Aquest materials han de tenir bona adherència a la pedra perque la pluja no els arrossegui.

Ha de impregnar la pedra per tant vol dir q esta intentant que aquest producte penetri dins la pedra.

Fos fàcil l'aplicació.

-

En ocasions aquest productes han de complir altres requisits.

-

En algun moment ens pot interessa que el producte sigui resistent als àlcalis, resistents a l'eflorescències, biocides, característiques aïllants...

-

Com apliquem aquest producte?

A l'hora d'aplicació hem de tenir diferents factors.

Escollir el producte adequat per cada aplicació (hem d'assegurar-nos.

Quina concentració de producte. Aquesta variació segons la porositat q presentin.

-

A més porositat menys concentració.

-

A menys porositat més concentració.

-

Mètode aplicació Generalment es fa amb brotxa o pulveritzadors.

-

Altres qüestions:

-

En quin estat trobem el suport (material petri: net, compacte, sec)

-

Profunditat de penetració, el temps d'aplicació de la pulverització.

-

Control de tractats.

-

Efectes secundaris que es poden originar

-

Influeix en el color sobretot en pedres fosques taques q es puguin formar en pedres clares .

-

Hem de procurar q no es formin petites escames, ha de ser una pel·lícula continua.

-

Tipus de productes hidròfugs

-

La majoria de productes hidròfugs son compostos sintètics amb molts casos del mateix tipus que els que emplen en la construcció.

Grup de compostos de silici

Organosilícis (productes monómers, oligomers, polímers, resines de silicona.

Siliconats

Ceres.

Productes ORGANOMETAL.LICS.

Formen els polímers orgànics.

Per la neteja de les roques s'empren sistemes de rentat en sec i rentat en humit.

-

Dins del mètodes de rentat en sec podem observar els següents:

-

Dins del mètodes de rentat en humit més emprats són:

| Nou llavorat de la pedra. | No és molt freqüent. |

| Xorro de sorra. | És un tractament enèrgic, però també arrenca partícules de la pedra. |

| Raspall de acer. | És molt emprat per pedres toves, però és molt difícil que quedin bé les arestes entrants. De vegades resten sobre les pedres partícules metàl·liques que posteriorment originaran oxidacions. |

| Abrasius. | No és molt eficaç |

| Escalfament amb làmparetes. | Espatlla molt la pedra |

CERÀMIQUES

INTRODUCCION:

Un material creat amb 4 agents:

Terra

Aigua

Aire

Foc

A mitjana del S.XIX es va buscar una uniformitat de proporcions. El llarg de una peça son 2 vegades el ample. El maó com a peça modular capaç d'articular-se a ella mateixa per formar un mur. Per establir la estabilitat se han de travar be les peces. Garantitzem la estabilitat de mur amb los aparejos, no sempre es imprescindible ,es la manera en la q articulem els maons. Articulats a soga o a tizón i contemplen una trava de les peces. Una vegada escollit el aparejo. Les peces poden estar enfonsades una damunt de una altra ,diferents textures ,diferents tractaments de les juntes això configura una sèrie de llenguatges en el mon de la fabrica de maons. Els tipus de aparejo s'associa a pobles i països (aparejo angles, aparejo espanyol.)

EL MUR:

El mur es un element arquitectònic bàsic element vertical q determina part de la zona d'habitabilitat. Aquest mur ha de complir :

Estable

Durable

Estanc

Estètic

Comportament tèrmic i acústic

ARGILA:

Els productes ceràmics són una cocció adequada de l'argila una vegada ha estat pastada amb aigua, un moldejat i un secat. Per saber les propietats finals és important saber les característiques principals de l'argila: procedeix de roques sedimentàries, terroses, minerals argilosos (silicats d'alumini hidratats), s'embeneu d'una certa quantitat d'aigua, augmenten de volum i esdevenen plàstiques. Adquireixen deformacions que no desapareixen encara que desapareixin les forces exteriors. Aquests silicats de l'argila es troben a la natura en diverses proporcions dels seus elements i adapten la formula:

Al2O3* m SiO2*nH2O sent m=0.3-0.8 i n= 0.5-19

Els minerals argilosos formen part del grup de filosilicats, estructura laminar .Aquests minerals són de mida petita i es necessari els raig X per poder-los estudiar, aquests minerals es poden agrupar en 3 grups:

Dues làmines (caolinita): Al2O3*2SiO2*2H2O caolinita forma essencial el caoli, argila de color blanc, tant abans de la cocció com després. Molt indicada per l'obtenció de porcellana i terrissa blanca, és tova, tacte gras i untuós.

Tres làmines (montomoril·lonites i il·lites): les montomoril·lonites són argiles que es desfan amb argiles de color gris, toves, tacte gras i poc plàstiques, augmenten considerablement de volum per absorció d'aigua, són els principals constituents de la bentonita (s'utilitza per consolidar els sòls gràcies els efectes dixsotròpics). Les il·lites són minerals més abundants i per tant intervenen de manera majoritària en la construcció. Reben el nom de “micáceas” i tenen bona plasticitat i absorció d'aigua.

Fibrosos: poc plàstics i no s'utilitzen en l'industrial de la ceràmica.

ORIGEN:

Procedeixen de l'alteració de feldspats i minerals fèrrics i magnèsics que es troben en roques ígnies .Bé per simple degradació de les roques ígnies (argiles detrítiques)o bé per precipitació químiques. Els caolins en general provenen de la meteorització de l'ortosa:

K2O*Al2O3*6SiO2+CO2+H2O------------Al2O3*2SiO2*2H2O+4H2O+K2CO2

Ortosa Caolí

Les il·lites provenen de l'alteració de les roques ígnies i metamòrfiques. Es difícil trobar argiles en estat pur, formades per un sòl mineral. Els minerals són transportats del seu origen per l'aigua o el vent fins el lloc de sedimentació i durant el viatge incorpora minerals i substàncies diverses (orgàniques) per tant troben argiles mixtes acompanyades d'impureses. En les argiles hi trobem minerals detrítics com: quars, feldspats, carbonats, sulfats i altres; també òxids de ferro, alumini, magnesi i per últim matèria orgànica.

Les argiles si són molt pures acostumen a ser de color blanc (caolí) a causa de les impureses presenten colors variats, tonalitats de grisos, un augment de l'òxid de ferro passen a colors ocres, vermells i marrons; la presència de matèria orgànica com humus i liquita originen colors grisos i negres.

PARTICULARITATS:

L'argila està constituïda per grans inferiors a 0.01 mm i a vegades contenen més d'un 30% de partícules de mida inferior a 0.001mm, aquesta circumstància i la gran superfície del grans (forma laminar) fa que l'argila tingui un gran poder de retenció i intercanvia els ions dels minerals amb el sòl.

L'ARGILA I L'AIGUA:

La plasticitat que mostren les argiles quan si afegeix aigua és bàsica i es imprescindible pel material bàsic. La quantitat d'aigua i la manera que s'evapora són desius en les característiques del producte final.

L'aigua que porta el caolí s'anomena de constitució perquè no està combinada químicament .Independentment de l'aigua de constitució, les argiles embeneu l'aigua de 2 maneres:

Absorció: quan l'aigua es distribueix de manera homogènia per tota la massa a nivell molecular per acabar formant una suspensió coloïdal si l'aigua és suficient.

Adsorció: quan les molècules d'aigua s'adhereixen a la superfície de les partícules laminars de l'argila. S'adhereixen pel camp de forces residuals de tipus físic o químic que intervenen i intercanvi d'electrons entre l'argila i l'aigua.

COMPORTAMENT DE L'ARGILA:

L'argila seca només amb contacte amb l'aire ja pren vapor d'aigua, és higroscòpic. Aquesta quantitat de vapor d'aigua és funció de la pressió de vapor d'aire, està en funció del desenvolupament de la superfície del gra i la seva mida.

Si l'argila seca i afegim aigua l'anirà incorporant i modificarà les característiques inicials, segons el desenvolupament de la superfície del gra i la mida d'aquest.

En general, les argiles admeten un volum d'aigua equivalent al 20% el volum aparent. La plasticitat que adquireixen no permet l'emmotllament manual, això és possible quan el volum d'aigua sigui entre el 20 i 40% del volum de l'argila. Ara bé sabent que a partir d'un tan per cent determinat d'aigua per cada tipus d'argila, el material perd cohesió, plasticitat i si augmentem l'aigua les lamines del gra se separen cada cop més i acaben per comportar-se com un líquid i com una suspensió coloïdal final.

D'una manera simultània a l'admissió d'aigua, les argiles augmenten de volum, normalment és més del 50% en relació del volum de l' argila en sec.

Ex: les bentonites augment de volum és de 16 vegades el volum primitiu. Si hi ha unes condicions favorables per l'evaporació de l'aigua, les argiles cediran a l'aire una part de l'aigua incorporada, aleshores es produiran contraccions, no sempre equivalents al augment del volum que abans s'ha experimentat.

Ex: sòl de montmoril·lonites: segons la quantitat d'aigua resulta un terreny impermeable i molt lliscós. Pot donar origen a la formació de capes d'aigua alternades amb l'argila i provocar un desplaçament, contraccions, inflamacions al sòl, per tant s'han de tenir precaucions en la fonamentació en terrenys d'aquest tipus.

PLASTICITAT:

És la propietat de determinats minerals de conservar les deformacions, encara que la força deixi d'actuar. Les argiles quan embeneu aigua formen una pasta amb prou cohesió per mantenir la forma prèviament donada mentre duren les diverses operacions secat, cocció... Hem de considerar les mides dels grans, la forma laminar (gran superfície) i també una condició important és l'afinitat a l'aigua. La mida molt petita dels grans és una causa important però no l'única. Les matèries que poden ser reduïdes a pols poden donar amb l'ajuda de l'aigua pastes emmotllable però mai una pasta tant perfecta com l'argila. Sobretot la forma laminar que té un paper important en la seva plasticitat, la incorporació d'aigua per adsorció és bàsica, ara bé, l'argila té gran adsorció gràcies a l'afinitat de l'argila i l'aigua , l'aigua mulla l'argila.

Les argiles es poden classificar en 2 grups:

Argiles grasses: són les que embeneu aigua formen masses molt plàstiques, admeten bé l'emmotllament. Aquestes argiles tenen problemes de contraccions en el secat i s'adhereixen considerablement als objectes i eines amb les quals es treballen.

Argiles magres: embeneu aigua , formen masses poc plàstiques ,l'emmotllament és difícil, poca contracció de secat i no s'adhereixen als objecte ni eines de treball.

OBTENCIÓ MATERIAL CERÀMIC:

Interessa argiles amb grau de plasticitat adequat, sense contraccions excessives i que no s'adhereixin als objectes. En cas de que la plasticitat de l'argila no sigui adequada es pot corregir. Les argiles de l'industrial tenen impureses i la preocupació és l'augment de la plasticitat perquè són argiles magres. Les impureses solen ser: sorra, restes orgàniques...Abans s'obtenia una augment de la plasticitat mitjançant l'hivernada (intempèrie, la podrició de l'argila, resultava que l'argila era una massa humida, una aigua que desfeia l'argila i que d'alguna manera removia l'argila, gràcies a l'acció de l'aigua i els canvis de temperatura). Modernament s'obté per una adequada barreja d'argiles incorporant a la massa substàncies per augmentar la plasticitat, substàncies inorgàniques ( hidròxid, carbonat o silicat sòdic) o substàncies orgàniques (oxsalat o lactat sòdic), també s'utilitza tànit, àcid olèic i a més també s'utilitzen unes màquines de pastat -gallateres que tenen unes cameres de buit que eliminen les inclusions d'aire de la massa de l'argila, per tant aquestes inclusions d'aire actuen com element desengreixant i influeixen a la cohesió entre les partícules.

De vegades no tenim argila magre sinó grassa i per tant és de baixa plasticitat, mitjançant argiles magres i altres matèries: sorres de silici, xamota (maó defectuós reaprofitat o reciclat). Tots aquests additius desgreixants suavitzen les contraccions de sacat i en la cocció.

Si la baixa plasticitat de l'argila aconseguim major constància volumètrica durant l'assecat i cocció.

Sovint l'industrial utilitza altres productes que es denominen fundents: faciliten la fusió, rebaixant la temperatura. Hi ha argiles baixes en fundents, que faciliten la vitrificació i la reducció de plasticitat i la modifiquen, acostumen a ser alcalins com la sosa i la potassa, poden arribar a ser bases alcalinoterries del tipus calcari, molites, òxids metàl·lics i fins i tot quars.

FENOMENS DE CONTRACCIÓ DURANT L'ASECAT:

Durant el període de assecat s'elimina l'aigua continguda en les partícules, per tant d'aquesta manera és redueix el volum de la pasta sobretot el volum d'aigua, per tant, generalment és difícil que entri l'aire en quantitats importants. En una segona etapa continua el procés d'eliminació de l'aigua, una pèrdua del 22% del seu volum, de manera simultània penetra aire que substitueix l'aigua que expulsem.

El volum de l'aigua expulsada no ha pogut ser compensada per la contracció. En aconseguir-se el màxim valor de la contracció la pasta perd la plasticitat que es pot recuperar si s'hi torna a posar aigua. Finalment en una tercera etapa se assequen els gels i encara que la contracció no continuí , l'augmenta de volum dels porus .

L'assecat es produeix a la superfície de la peça, un assecat no està controlat hi ha una contracció a la superfície sotmesa a esforços de contracció, sobretot en el cas que el nucli no experimenti contracció semblant. Aquesta contracció superficial pot produir fissures. Per aconseguir un bon assecat, es perjudicial la presencia d'oclusions d'aire perquè l'aire de dins la pasta obstrueix la connexió de la xarxa capil·lar i aïllar bosses d'aigua allunyades de la superfície. Si per afavorir l'assecat, escalfem la peça, l'aire tancat en la massa es dilata molt més que la massa i facilita, aquest aire calent, la ruptura de la peça.

Avui dia obtenim una adequada regulació de la velocitat de sacat de les peces, actuant sobre la humitat de l'aire i la temperatura de l'aire o la peça. Permeten reduir a 2 dies el temps de sacat de les peces.

L'AIGUA DE PASTAR:

L'aigua que s'afegeix a l'argila perquè es manifesti la plasticitat, no ha de tenir sals solubles perquè sempre queden a l'interior de les peces i si no es descomponen del tot a temperatura de cocció, apareixen de nou amb forma d'eflorescències, si són superficials l'obra queda incorrecte i si són interiors criptoeflorescències o subeflorescències poden arribar a resultar destructives.

ARGILA I EL CALOR:

Quan les argiles estan prou seques es sotmeten a cocció. Durant la cocció es produeixen canvis físics i químics (vitrificacions, canvis de fase) tots aquests canvis converteixen a la argila en un nou material (material ceràmic).

Les característiques principals d´un material ceràmic:

-

Duresa determinada.

-

Peces inalterables a la acció de l'aigua.

-

Gran durabilitat.

-

Porositat variable segons el procés.

Si les argiles es sotmeten a una temperatura fins a 200 ºC perden tota l'aigua lliure o absorbida y també una part de l'aigua adsorbida, també endureixen i presenten una primera contracció, fins als 200ºC tots els fenòmens anteriors son reversibles , la argila una vegada freda amb l'ajuda de l'aigua recupera les seves propietats originals incloses la seva plasticitat.

A partir del 200ºC els fenòmens ja no son reversibles.

Entre 450-650ºC l'argila ha perdut tota l'aigua absorbida i ha perdut l'aigua de constitució, hi ha una lenta aproximació de partícules, l'argila es converteix en silicat alumínic no hidratat.

En el cas de que la matèria prima sigui caolí el producte anhídrid que s'obté es diu metacaolí.

Al2 2SiO2 2H2O Caolí

Al2 2SiO2 Metacaolí.

Als 850ºC segueix la contracció i s'inicia la descomposició del silicat alumínic anhidrat. Amb aquesta descomposició s'arriba a observar la presencia d´un nou producte:

MUL.LITA 3Al2O3 + SiO2

Aquesta nova substància es molt dura, te un coeficient de dilatació molt petit es per això que sempre es procura la seva formació en la fabricació de productes ceràmics, sempre ens interessa arribar com a mínim a una temperatura de 900 -950 ºC. S'ha de tenir en conte que a partir 1750ºC les argiles corrents es fundeixen. Les contraccions que experimenten les argiles entre 200-800ºC no son importants es a partir de 800 i fins a 1000ºC tenen lloc contraccions considerables que augmentes a mesura del augment de temperatura. Pot arribar a augmentar un 20% a 1200ºC.

VARIACIONS DE LA POROSITAT:

La porositat depèn de la quantitat d'aigua que després de ser absorbida es va eliminant en el secat i l'inici de la cocció. La relació entre volum de buits i el volum total es màxim després de la eliminació de l'aigua absorbida aquest valor va disminuint a mesura que tenen lloc les lentes contraccions a temperatura de cocció a mes gran temperatura hi ha mes contraccions i això comporta menors porositats interessa arribar a altes temperatures per disminuir la porositat.

COMPORTAMENT DE LES SALS SOLUBLES QUE POT CONTENIR L'ARGILA:

Es normal que les argiles continguin sals en general en un petit percentatge (1%). Aquestes sals son clorurs y sulfats alcalins aquestes sals poden cristal·litzar a la superfície de la peça en l'assecatge o bé si la cocció no les descomposen poden originar eflorescències i això succeirà quan la peça s'humiteja. Tot això pot comportar fenòmens de degradació es poden produir forces de cristal·lització de força magnitud. En general mentre no hi hagi aportació de sals d'altres fons les que es troben a la argila son mínimes y fàcils de eliminar.

El problema principal es que les sals solubles vagin a l'interior de la ceràmica. La NBE-FL-90 defineix la eflorecibilitat com un índex de la capacitat de produir taques en la superfície per la expulsió de sals solubles. Aquest índex s'obté mitjançant l'assaig definit per la norma UNE (humitejar les peces durant unes hores i posar-les en sec i repetir aquest cicle 25 vegades.

La norma estableix que els maons vistos no han de produir eflorescències o produir-les molt lleugerament.

SALS PRINCIPALS:

Els clorurs es descomposen del tot a partir de 750 ºC, difícilment els trobaren en les ceràmiques.

-

Sulfats: es presenten en la ceràmica en forma de SO4Ca, ara bé aquest compost no es important perque es poc soluble.

-

Hi ha altres sulfats : SOMg (sulfat magnèsic), SO4Na (sòdic), SO4K (potàsic), son mes perillosos, generalment es descomposen a temperatures altes i en determinades atmosferes reductores

-

Carbonats: es troben molt sovint a les argiles en forma de Ca CO3, les argiles que tenen CaCO3 s'haurien de rebutjar.

-

Tant els carbonats càlcics com el magnèsics es transformen en òxids quan la peça pren aigua aquests òxids en hidròxids: augment de volum considerable, si els nòduls son d´una mida entre 2 i 3 mm al augmentar de volum esberlen les peces (desconxaments) es produeix si la peça te calitxes (nòduls). Si aquest carbonats i son presents en forma de partícula mes petita 2-3 mm i estan distribuïts molt uniformement aquest nòduls de calç no son tan perillosos perque es combinen mes fàcilment amb els silicats durant la cocció.

-

Els òxids que es formen poden arribar a absorbir anhídrid sulfurós a vegades durant la cocció utilitzem determinats carbons, fuels: sulfats que podrien produir eflorescències.

-

El titani i el vanadi es troben en les argiles en petites quantitats influeixen en el color de les argiles (després del secat colors grocs o verds).

IMPURESES ORGÀNIQUES:

La presencia impureses orgàniques no es favorable forma carbó dintre de la peça amb la cocció i una vegada s'ha format carbó la peça es veu alterada (augment porositat).

COLOR:

Les argiles mes pures, les riques en alúmina son blanques (caolins). Els compostos fèrrics tenen coloracions diverses depenen de la proporció en que son presents en l'argila, la temperatura de cocció depenen de la flama del forn(flama oxidant o reductora). Si la temperatura no es suficient alta perque es combinen la sílice, l'alúmina, òxid de càlcic i òxid fèrric el producte ceràmic final tindrà un color vermellós, a mesura que augmentem la temperatura es produeixen reaccions el vermell passa a ser color rosat i fins i tot color blanc: si la atmosfera del forn es oxidant. Tots aquest canvis color fan que no puguem deduir la qualitat del producte ni el grau de cocció hauríem de conèixer la composició química i alguna altra cosa.

Hi ha tractaments òxids que s'apliquen sobre les cares que han d'anar a la vista.

SO:

Una peça ceràmica ben cuita dona un so pler, clar, un so gairebé metàl·lic. Això ens dona a conèixer el grau de cocció.

L'ARGILA:

Procesos:

S'ha de tractar, generalment es convenient sotmetre-la a un tractament per eliminar impureses. Això es pot aconseguir deixar-les amb repòs a l'intemperie (1 any), podrició, meteorització, així les impureses es podreixen a la humitat, els nòduls es disgreguen a l'hivern resulta molt mullada els trossos s'expongen es disgreguen, a l'estiu es produeix una disgregació gràcies a l'esquartejament degut a la sequedat. Avui en dia en el procés de fabricació d´un element ceràmic la argila es sotmesa a la acció de màquines per ficar-la fina, amb aquesta finor podem eliminar nòduls i elements alteradors. Aquesta primera operació es necessària.

Generalment després del procés industrials de trituració fa falta la humectació de la argila una vegada pulverisada s'introdueix a una pastera i rep la mínima quantitat d'aigua d´un 5 a 15% adquireix plasticitat necessària i la mínima contracció amb l'assecatge, aquesta màquina uniformitza la massa i la deixar apunt per rebre l'acció d´una màquina de buit que extraurà les inclusions d'aire, incrementarà la compacitat i plasticitat del producte.

L'amotllament (col·locar la pasta en motlles) per a aconseguir la forma desitjada.

Varies sistemes d'amotllar:

Sistema industrialitzat: mitjançant l'extrucció de la argila, el premsat de l'argila.

L'extruccio de l'argila: la pasta col·locada en un recipient i mitjançant unes hèlices obliguem a sortir la pasta per una boquilla i de manera regular es va tallant. Es denominar passar per fileres, dins d'aquesta màquina hi ha una zona on es provoca el buit (eliminar oclusions d'aire). La pasta obligada a sortir cap a fora pot perdre homogeneïtat. Hi ha que surten defectuoses a aquesta màquina se la denomina MAQUINA GALLATERA.

Premsat de l'argila: s'utilitza quan es vol obtenir un producte amb un acabat immillorable o quan les peces tenen corbes. Hem de tenir en conte que l'argila ha de ser molt fina i amb poca quantitat d'aigua, el temps d'assecatge és molt curt, les contraccions son mes petites, aconseguim peces d´una gran precisió dimensional.

-

Sistema manual: Peça a peça col·loquen l'argila amb un motlle ( de fusta) sobre el terra. Amb aquest sistema es molt difícil aconseguir un material amb les característiques de l'anterior, arestes més arrodonides.

ASSECATGE DE LES PECES:

Ho fan mitjançant cambres o túnels d'assecatge, es fan circular les peces apilades sobre vagonetes, l'aire pugui passar entre elles, circulen per dintre del túnel amb sentit contrari al aire calent que surt del forn, aconseguim un assecatge gradual.

Contacte amb l'aire calent 110-120ºC (aire humit).

Contacte amb aire calent i sec.

COCCIÓ DE LES PECES:

Forn element fonamental, fase mes complexa. Avui dia la indústria instal·la forns del tipus túnel. Constitueixen amb un llarg túnel. Centrada i sortida. El material apilat amb vagonetes entre per l'extrem avança fins el centre i es va assecant. Al centre es troba zona de cocció en passar aquesta zona va cap a la sortida i es va refredant (corrents mes fredes al sortir). Antigament i avui dia es troben forns circulars, anulars, Hofman. Generalment a Catalunya les bobines (circulars).

PROPIETATS PRINCIPALS MATERIAL OBTINGUT SEGONS PROCÉS SEGUIT:

La textura: la textura d´un material obtingut manualment es molt apreciat (rugositat, arestes arrodonides). També canvia el color i no es tan uniforme. Les peces fetes a màquina es una fractura lliça, concoidal. Si les peces son obtingudes per extrusió observaríem amb microscopi com surt una ordenació casi perfecta. Si estudiem la densitat aparent de les 2 classes de peces observarem una densitat bastant diferent, les peces de molta qualitat tenen densitat >2 de qualitat baixa densitat = 1,4 les de qualitat baixa son les obtingudes manualment, son mes apreciades, però no obtenim el mateix producte.

La compacitat: te gran relació amb la temperatura cocció que a patit la peça i manualment la temperatura de cocció es mes baixa, la porositat es redueix al augmentar la temperatura de cocció. La porositat de les peces que s'utilitzen a l'exterior no haurà de ser superior al 12%.

L´absorció d'aigua o invisió: els coeficients mes baixos indiquen una mes gran durabilitat, L´absorció amb el temps disminueix, peces col·locades a l'exterior degut a la matèria diversa que pot penetrà els porus es taponen.

Dilatació tèrmica: es petita en productes ceràmics, al llarg de la fabricació hi ha dilatacions i contraccions que desapareixen als 1000ºC, el coeficient de dilatació son molts petits i son casi nuls si augmenta la temperatura de cocció. L'estabilitat tèrmica de les peces es notable.

Conductivitat tèrmica: pot variar segons sigui la argila, la densitat, la humitat i l'envelliment.

ALTRES CARACTERÍSTIQUES:

Resistència al foc: és bona, la temperatura de cocció normalment és més alta que la d'un incendi.

Aïllament acústic: hi han dos aspectes a tenir en compte:

-

El so a través de l'aire: és bo, pot variar segons el gruix i la densitat, si les parets tenen les juntes defectuoses disminueix molt l'aïllament.

-

Per percussió: molt baix, les peces sotmeses a un golpeig, Les peces transmeten el so amb facilitat.

Quan més massa, més aïllament acústic.

Conductivitat elèctrica: a una temperatura ordinària és pràcticament nul·la.

Resistència química: generalment és bona, davant els òxids les ceràmiques són estables, quan la ceràmica conté sals solubles de qualsevol origen porta problemes, com manca de durabilitat (exfoliació, engranaments,...), sobretot si les sals provenen de pedres calcàries, els fenòmens de l'eflorescència i pinyols (caliches). Les criptoeflorescències poden produir danys importants. L'atac dels sulfats, és fàcil que algunes peces cuites a temperatures baixes puguin contenir sulfats; si han estat presses amb morter de ciment pòrtland i hi ha una humitat persistent, els sulfats reaccionen amb aluminat tricàlcic i ens dona sulfoaluminat càlcic que és expansiu i destructor. Aquest mateix fenomen es pot donar quan l'origen dels sulfats és el terreny, el guix,....L'àcid fluorhídric ataca els productes ceràmics, s'utilitza en la neteja de pedres en general, per tant, si l'àcid està massa temps amb el material ceràmic es forma una sílice coloïdal que ataca la ceràmica produint-li taques blanques (també perjudica al vidre).

CARACTERÍSTIQUES MECÀNIQUES:

Resistència a compressió: variacions considerables si l'assaig es fa mitjançant cubetes cúbiques.

Resistència a flexió: aquests elements ofereixen valors baixos i varien 1/20 part aproximadament dels valors obtinguts a compressió.

Resistència a l'abrasió: l'apliquem a determinades unitats, les que han de ser trepitjades, depèn de la densitat real, del tipus d'argila i composició, del procés de fabricació; els valors més alts els tenim quan la ceràmica s'ha cuit a altes temperatures ¿i quan s'aconsegueix una vitrificació, gra fi, contingut de “xameta” baix, i l'aconseguim si les fibres que formen l'argila al extrosionar-les es disposen perpendicularment al pla d'abrasió.?

Resistència a les gelades: és variable, segons els coeficient de saturació de les peces i quan les condicions són molt adverses s'ha d'utilitzar una ceràmica el més porosa possible.

MAÓ.

Anomenem maó a tota peça ceràmica destinada a la formació d'un mur. La RL-88 ens fixa tres tipus de maons:

Massís: (característiques a la normativa)”M”. Del tot massís o també massís amb rebaixos de profunditat no superior a 0.5 cm que deixen sencer un cantell i les 2 testes o també al maó que té forats en el pla de volum no superior al 10% del volum aparent del maó. Cada forat tindrà una secció no superior a 2.5 cm2 i la separació entre forats no serà superior a 1 cm i amb el cantell superior a 2 cm.

Perforat: designat amb la lletra “P”. És aquell que presenta forats en el pla de volum superior al 10% del volum aparent del maó i la secció se forat i separació de forats i amb el cantell ha de tenir les anteriors justificacions. El número de perforacions no serà inferior a 3. El diàmetre dels forats ha de ser com a màxim de 2.5 cm2.

Buits (calats): amb la lletra “H”. Són tots aquells maons amb forats en el pla que no compleixen les especificacions anteriors o amb forats al cantell o testa sense que cap d'ells superi els 16 cm2.

També trobem maons vistos (“V”) i maons no vistos (“NV”).

-

Els maons vistos es poden col·locar sense cap revestiment, entenent com a revestiment: xapat, morter, aplacats,..., les pintures no es consideren com a revestits.

-

Els maons no vistos es col·loquen per a ser revestits i no s'han d'utilitzar mai com a vistos.

DIMENSIONS RECOMENABLES:

-

Catalanes 29x14 7.5/6/5.2...

-

Castellà 24x11.5/12 7.5...

-

Totxana 29x14x9

(Hueco sencillo, per fer envans i hueco doble = totxana)

CARACTERÍSTIQUES DE FORMA:

Massís: Volum de perforacions no superior al 10% i secció de perforació no superior a 2.5 cm2

Perforats: Número de perforacions no més petit que 3 i volum de perforacions superior al 10%

Huecos: Superfície de perforacions no més grans de 16 cm2

PRINCIPALS CARACTERÍSTIQUES FÍSIQUES: (pregunta d'examen)

Massa.

Resistència a compressió: el maó massís i el performat és de 100 Kp/cm2 i els buits 50 Kp/cm2.

Geladicitat: es fa un assaig amb 2 mostres i es mira si resulten geladissos després d'haver patit diferents graus de geladicitat. Si hi ha hagut pèrdua de massa i són trencadissos seran geladissos. Els vistos no poden ser geladissos.

Eflorescència: amb 6 maons es fan cicles. Els de classe vistos seran no eflorescents.

Succió: Es rebutjaran partides amb valors superiors a 0.45 gr/cm2/minut.

-

Assaig: col·locant el maó de cantell dintre d'una cubeta amb una petita quantitat d'aigua i es medeix quina succió té.

Coloració.

-

Assaig: cocció en forns elèctrics a 600 graus centígrads.

DEFECTES:

Fissures.

Pinyols (caliches)

Desconches

Exfoliacions

TIPUS DE CERA:

adob: argila (no es cou)

tapial: argila + palla ( no es cou)

Segons la deformació que ha patit el material trobem:

santos: massa cocció, resulten ennegrits.

recoches: cocció perfecta.

portesos: poc cuits que caven a la porta del foc.

TIPO DE MAONS:

Queixal: serveix per a marcs de fusta. Aquestes obertures si fan perquè quan aquestos es colpegen el tros de peça salti.

Totxo: 29/*14*5 és massís, s'utilitza en parets o murs de càrrega.

Maó de ¼: buit, s'utilitza en envans.

Rasilla: soleres cobertes, terrats, formant part de voltes ... La resistència de les voltes s'aconsegueix superposant diferents rasilles (2-3). En un envà les peces es disposen verticalment, ex. pandereta. Les peces poden col·locar-se a soga, tizon, sardinel o rosca.

Junts: es formen amb morter. Llagues (verticals), tendeles (horitzontals).

-

Tipus:

-

Rehundido

-

Sortit

-

Enrasat

-

Mort Superior

-

Mort Inferior

-

Degollada

Tabicó o Parado: paret de 9 a pandereta, doble buit.

Missió Del Morter: té la missió d'unir elements ceràmics formant un conjunt. Igualar les irregularitats dels totxos, transmet les càrregues als elements que hi ha per sota evitant concentracions de traccions, interessa la seva utilització amb mòdul d'elasticitat que no difereix gaire del totxo.

TEULES DE CERAMICA.

-

Teules corbes (àrab): es disposen en files alternatives amb la concavitat cap a munt i cap a avall simultàniament, 25 teules =1 m2.

-

Teula plana: forma més o menys rectangular perfectament plana o lleugerament corbada. En la apart plana té unes ranures per agafar-la correctament. Presenta uns orificis per poder ser clavades.

-

Teula d'encaix (de Marsella o Alacant): sovint anomenada teula plana, força rectangular amb més pestanyes per poder encaixar i zones refoses que permeten encaixar entre elles.

-

Teula mixta: formada per una part corba i una altra plana.

DEFECTES ESTRUCTURALS:

Sovint les teules presenten fissures, esquerdes, desconxats, exfoliacions.

CARACTERÍSTIQUES FÍSIQUES:

Resistència a la flexió

Resistència a l'impacte: haurà de resistir els assaigs de les normes UNE (67032).

Permeabilitat : s'observa el goteix de la teula ( completament tancada ), no es produirà el goteix fins a 2 h. més tard. UNE 67033.

Gelacitat: hauran de estar sotmesos a cicles de gel i veure si els suporten amb normalitat, són 25 cicles de gel i desgel.

Resistència a l'impacte: es deixa caure lliurement des d'una alçada de 25 m. I la teula haurà d'aguantar.

Compacitat: quan més a prop d'u estigui el volum real millor, vol dir això que la peça té menys buits.

ALTRES CONDICIONS ORGANOLÈCTRIQUES:

Soroll de la peça

Presència de pinyols ( caliches ): per localitzar-los es submergiran les peces en aigua.

COL·LOCACIÓ:

Una coberta es comença del ràfecs cap amunt , es col·loquen les canals, amb un morter pobre de ciment amb molta calç que permeti el joc de la teula. La part estreta de la canal va a baix, per la seva correcta col·locació és indispensable el fils. Amb una pendent a ras del 30% i 1/3 de solapa entre les peces.

REVOLTONS.

TIPUS:

Alleugerants: serveixen d'encofrat al formigó del forjat.

Resistents: serveixen d'encofrat i a més la ceràmica que està en contacte amb el formigó forma part de compressió del forjat.

-

Resistents amb capa de compressió incorporada (no és necessari formigó sobre la apart superior dels revoltons. Hauria d'anar inclinat, en cada peça hauria de figurar escrit l'amplada, longitud i altura (CM), s'hauria d'expressar en CM a quina altura es troba situada l'ala de recolzes del revoltó.

Les exigències que ha de complimentar aquest tipus de peces és important:

-

Expansió d'humitat 8 1,6 mm/m).

-

Resistència a la flexió (A-R a suportar el pes de la persona (100 kg.) i RC a suportar 300 kg/cm2)

TERMOARCILLA.

Bloc ceràmic alleugerat que permet substituir el tradicional mur de doble fulla (15+5+10). L'any 1966 es barreja argila amb poliester expandit aconseguint formar una massa porosa que reunia una sèrie de propietats: aïllament tèrmic, alleugerar el producte i aconseguir una sona resistència mecànica. A finals del anys 60 es va anar expandint per Europa i als 80 es col·loca a Itàlia i fa poc a Espanya .Són peces de gran format i molt baixa densitat, un 20% menys que la resta de materials ceràmics composta d'argila i esferes de poliester expandit de 1 i 2 mm., també hi ha d'altres elements granulats i algun combustible .

Durant el procés de cocció a més de 900ºC aquest components es gasifiquen i formen una finíssima porositat repartida perfectament en ela massa del bloc donant una capacitat d'aïllament tèrmic molt gran.

Poden arribar a construir murs d'una sola fulla i aixecar habitatges com a màxim de tres plantes sense necessitat d'una altra estructura.. S'utilitza en habitatges unifamiliars de 2-3m. De 30 cm. de longitud i 9 cm. d'altura. Es pot presentar en diferents espessors des de dels 14-19-24-29 cm. de gruix, També hi ha peces de cantonada, hi peces de 7 i 9 cm. per confeccionar envans o elements de distribució interior.. Té una gran inèrcia tèrmica això possibilita l'acumulació de calor i després la deixa anar poc a poc dins l'habitatge. No porta morter gairebé al junt vertical, van encadellats i per interrompre el pont tèrmic que es podria provocar pel junt horitzontal fem que el morter no passi per tota la peça sinó que es disposa en 2 bandes separades (al centre mai es col·locar morter ). Avui es tendeix a fer els tancaments amb termoarcilla perquè és més econòmic.

CERAMICA FINA.

Les matèries primes per confeccionar el suport ceràmic (la base) són el caolí, les argiles grasses, les argiles de gres, les barbotines, el talc, el feldspat i altres fondents, materials no (quars finament molt), materials d'addicció (pitxer), òxids, materials per obtenir per vidrials, materials colorejats, desengreixats,...

-

Argiles de gres: s'utilitzen per pastes de gres, són argiles força plàstiques, s'assequen ràpidament i després de la cocció estructura poc porosa. Composició: caolí combinat amb quantitat importants de sílice i de feldspats.

-

Barbotines: són argiles de cocció vermellosa, tenen origen glaciar i contenen òxid de Fe, molta calç i àlcalis en la ceràmica blanca, s'utilitzen poc , solen utilitzar-se com a pasta de vidriat en les porcellanes de gres vitrificades. Dins d'aquest grup tenim:

-

Hal·locita ( és una argila que s'utilitza molt en ceràmica perquè dóna pastes molt blanques i translúcides).

-

Bentonita

-

Talc (és un element important en les pastes de rajoles per prevenir-les d'esquerdes capil·lars. A més té una propietat lubricant important per aquest materials.

PROCÉS DE FABRICACIÓ:

-

Estat sec ( per via seca )

-

Estat plàstic ( per via humida )

-

estat líquid ( per via humida)

En la producció de bons materials ceràmics estar en tenir molta cura en la preparació de la pasta.

Els dos mètodes de formació de peces ceràmiques són:

-

Premsat en semi-sec.

-

Extrusionat

PREMSAT:

És fonamental per una compressió mecànica que es realitza amb la pasta posada en un motlle. És molt econòmic i aconseguim productes força compactes. La pasta ha de ser amb poca aigua. Pols d'argila a una humitat prefixats (6-8 o fins i tot més baixa). Mitjançant el premsat aconseguim un assecatge fàcil i una mínima deformació de les peces.

Hi ha variables pel que fa al tipus de pols que premsem: la pols a la premsa i el temps en que premsem. També es pot variar la humitat, la pressió baromètrica. Es podem utilitzar additius com lligant, lubrificants que fan que no s'adhereixi la pasta al motlle, plastificants, antiespumants,...

-

Principals variables de la matèria prima: humitat, disposició granulomètrica.

TIPUS DE PREMSAT:

Isostàtic: l'aplicació de les pressions es realitzen per tots els costats. S'introdueix la pols ceràmica en un motlle de cautxú i aquest s'introdueix dins un líquid i a traves d'aquest s'apliquen les pressions.

En calent: permet reduir la porositat, augmenta la resistència al xoc tèrmic d'aquests materials.

Extrusionat: es un procés on es necessita més aigua. Es bastant utilitzat en la formació de peces ceràmiques, i la humitat esta entre 15-25%. En aquest procés la pasta esta obligada a sortir per la matriu metàl·lica, que posteriorment serà tallada segons les mides que desitgem. La plasticitat de la pasta ceràmica es molt important.

Colat: amb % més alt d'aigua que l'anterior. Per prepara la barbotina es confecciona a base de caolins (argiles) d'una perfecta distribució granulomètrica, es mesura el contingut de coloides i s'afegeix quarts, feldspats de gran granulometría i aigua.

El procés del colat permet aconseguir peces ceràmiques amb esta de barbotines (estat molt líquid) i formada amb els material ja citats. Ha de tenir una fluïdesa alta obtingut per reactius especials.

La barbotina es introduïda en motlles d'escaiola, aquesta absorbeix una considerable quantitat d'aigua, provocant l'enduriment de la massa.

-

Avantatges: podem obtenir peces amb formes complexes. La operació del colat es pot realitzar :

Produint el buit

Entre dos motlles de guix, omplin del tot el volum.

La contracció que produeix el secat de les peces fa que es pugui separa bé el motlle de la pasta, obtenint amb aquest procés els sanitaris (porcellana vitrificada)

Després de donar forma als elements, be l'assecat de les peces.

L'assecat : es una operació que sempre es necessari en la indústria de la ceràmica. Els assecadors que s'utilitzen són els de vagoneta o túnel. Després de l'assecat bé la cocció del material:

Cocció: en la preparació dels productes ceràmics es important considera l'interval de cocció, així com les temperatures que s'arriba entre l'inici de la vitrificació i l'inici de la deformació de la pesa. L'interval de temperatura depèn de les característiques de la pasta i ha de ser el més ampli possible. En aquest interval ha d'haver-hi la temperatura òptima de cocció i aquest ha d'estar massa a prop de l'inici de vitrificació, del contrari el material seria porós, ni tampoc que estigui massa a prop de l'inici de deformació.

FACTORS IMPORTANTS:

-

Temps de cocció a màxima temperatura: depèn de les dimensions del producte. Es important que la part central de les peces també assoleixin la temperatura mínima.

-

Transformació durant la cocció: la calor produeix transformacions físico-químiques.

Durant l'operació de cocció hem de tenir en compte:

Temperatura

Temps

atmosferes del forn

-

Entre els fenòmens físics més corrents trobem:

Dilatació tèrmica

Transformació alutròpiques (mateix material en diferents estructures cristal·lines en diferents zones)

Densificació: els cristalls tenen tendències a créixer i posteriorment hi ha una desaparició progressiva dels buits

Fusió d'algun constituent.

FENÒMENS FÍSICS:

Els silicats i silico-aluminats es deshidraten i això produeix la destrucció de la retícula cristal·lina i la formació de noves fases vítries i cristal·lines.

FORNS:

Forns que s'utilitzen durant el procés de cocció:

Discontinus: utilitzat abans

Continus: han evolucionat molt. Hi ha forns de passatge, flama lliures, semi-moflats, moflats, cocció ràpida(per paviments i revestiments) = monoestrats.

Forn moflats: el producte mai esta en contacte amb la flama, va per un conducte que escalfa la camera on esta el material.

Forn monoestrat: el material es cou en una sola, a diferencies d'altres que es couen en piles. El cicle de cocció es reduït de forma considerable, es una cocció ràpida. Hi ha un major intercanvi tèrmic i major transport de calor des de la superfície de la peça fins el nucli de la peça. També obtenim una gran uniformitat de cocció, es més automatitzat. Aconseguim un major control de les peces.

-

Dins d'aquesta tipologia trobem:

-

Forns de rodets amb suport refractari: per la monococció de paviments de gres.

-

Forn de rodets sense suport refractari: aquest son molt utilitzats en el sistema de monococció i també en el sistema de bicocció.

-

Bicocció tradicional: es va utilitzar sobretot els anys 60. Les fases del cicle productiu es poden traduir en aquests processos:

Formació de la pesa mitjançant el premsat en semisec

Pre-secat estàtic o també un secat dinàmic( tipus túnel)

Cocció del suport (base, galleda), es realitza en forns tipus túnel, sempre a contracorrent, de camera.

El damunt del suport s'aplica els vidriat i de manera opcional la decoració de la pesa i

Desprès es tornava a coure el producte (2ºcocció) i el que interessava era coure el vidriat en forns moflats.

De vegades es realitza una 3º cocció per aplicar alguna decoració del material.

-

Bicocció ràpida: variant del procés anterior. La base, galleda o suport es fabrica com l'anterior procés i la 2º cocció es realitza en forns monoestrats, amb rodets , aconseguint una cocció més ràpida del producte.

-

Monococció: aquesta tecnologia es va estendre a partir de l'arribada del gas natural, la novetat es que les peces s'esmalten abans de la única cocció del suport. Una cocció conjunta de suport i vidriat. Es realitza en forns de rodets monoestrats.

-

Hem de diferenciar entre:

Cocció del paviment: en el cas de paviments es treballa amb argiles més o menys grasificables( que tanquin els porós).

Revestiments: en el cas dels materials per revestiments es tracta d'aconseguir una porositat més oberta que absorbí aigua, referit a la base per una més bona adherència amb el morter. D'aquí s'obté la rajola o “azulejo”.

-

Vidriats, esmaltats.

-

Vidriat: fina capa de vidre que es cou sobre de la superfície ceràmic i que es pot aplicar de diferents maneres i es pot aplicar per suspensió simple, per automatització o per immersió.

-

Tipus de vidriats:

Crus: més utilitzats son els vidriats de porcellana , tipus bristol, vidriats crus de plom i sense plom (menor poder de cubrició) i barbotina.

Fritats: son semilíquids (s'agafen més bé), son més cars solament hi ha una cocció i son de més fàcil d'aplicar. S'utilitzen molt en ceràmiques fines. Els fritats de plom, les mates (calç) i les frites transparents, opaques o colorejades.

Quadre. Taula 1.(Classificació de revestiments y paviments ceràmics segons la normativa europea.)

PRODUCTES DE CERÀMICA FINA.

Els productes per revestir en paviments verticals, per impermeabilitzar aquests paraments( cambres de bany, cuines …) o per decoració.

Majolica: (Mallorca), son revestiments de suport porós i si el suport es colorejada el vidriat ha de ser opac, son fetes de argiles caolinítiques amb carbonats, òxids de ferro i una vegada cuita te color vermellós o ocre. Amb el temps aquest esta substituït per la típica rajola o rajola valenciana “azulejo”. La rajola, gràcies a la cuidada composició d'argiles i òptima compactació i control de cocció s'obté menys porositat que l'anterior. Sobre la base s'aplica molts tipus de vidriats, la rajola esta formada pel suport i l'esmaltat o vidriat. La cocció de les peces es realitza de 950ºC. com que la rajola ha de presentar una bona adherència per la cara posterior i lateral, lògicament estaran sense esmaltar, seran cares planes i amb arestes vives. Es col·loca amb morter de ciment (guix mai). Les formes i dimensions son variables. La típica de valència es de 15x15 blanca. Es recomanable a interiors, banys i cuines.

Rajola de pasta blanca o “loza”: la producció majoritària esta dedicada en baixelleria i productes decoratius. Tipus:

-

Tova: s'elabora amb argiles caolítiques amb contingut de carbonat sense òxid de ferro. Després de la cocció es blanca o gris. La gran diferencia amb la majolica, es que com que el suport es blanquinosa, el vidriat potser translúcid. S'ha de col·locar amb ciment blancs. Cocció 950-1000ºC.

-

Dura: s'aconsegueix substituint el fundent calcari per fundents a base de feldspats, per tant la temperatura es un altra a diferencia dels calcaris que es feien abans. Con que la temperatura es més baixa, la porositat es menor. La “loza” dura es més difícil aplicar en revestiments, pitjor adherència.

-

“Loza” sanitària: que es cou a 1200ºC i permet la fabricació d'aquells sanitaris.

Gres: elaborat a partir d'argiles més o menys vitrificat que assoleix un estat màxim de compactació durant el tractament tèrmic que sofreix sobretot en la fase de vitrificació. En aquesta fase, l'element ceràmic vitrificat sense arribar a deformar-se per la alta viscositat que s'aconsegueix en aquesta fase. Son productes molt compactes i impermeables. La temperatura de cocció 1200-1300ºC. Sovint en un punt del procés de cocció s'espolvoreja el recinte del forn amb clorur de sodi, produint sobre la superfície de les peces una vitrificació més avançada. En el procés de formació de la pasta s'inclou feldspats, desgreixants i òxids colorejants. Al mercat trobem gran qualitat de rajoles gresificades, sobretot s'ha de tenir en compte el producte que ens estan venen, ja que hi ha rajoles de més o menys absorció d'aigua. < 0'5 % d'aigua. Gres porcellànic més bona. S'han de compra productes amb segell de qualitat. Abans la rajola gresificada no s'utilitzava per que eren difícil d'adherir per poca porositat. Avui amb els morters cola i altres, esta solucionat el problema adherència. Els elements es col·loquen en àmbits industrials i laboratoris (alta resistència a atacs químics). Son productes sobredimensionats per ser revestir parets.

Refractaris: un material refractari ha de ser capaç d'aguantar altes temperatures sense canvià el volum ni presentar cap canvi, a més aquests productes han de resistir l'acció dels gasos, l'abrasió amb calent i ha de tenir conductivitat tèrmica baixa. La temperatura de cocció oscil·la entre 1100-1500ºC. Com menys porós sigui el producte, menys possibilitats d'atac dels materials que puguin estar en contacte amb ell i menys resistència a l'abrasió.