Industria y Materiales

Látex

Indice.

Introducción.

Descripción del material trabajado en el semestre, estado, forma, origen, etc.

Composición.

- Físico - química.

- estiramiento.

- rotura.

- pliegues.

- uniones.

- temperatura.

- secado.

- fragüe.

Mecanización.

Experimentación.

- Tablas.

- Testeos.

- Pruebas.

- Manipulación.

- Fotos.

Resultados obtenidos a lo largo de la experimentación y manipulación.

- comparación y aporte.

Utilización y posibles usos industriales.

Conclusión.

Introducción.

El látex es un elemento que se encuentra en estado liquido y se reconoce popularmente como resina de látex sin serlo.

Este componente es escaso en el mercado y solo se encuentra en tiendas especializadas de productos químicos y pegamentos industriales (la casa del pegatodo).

De acuerdo a nuestra experimentación el látex se puede trabajar solo o con algunos aditivos, por ejemplo el alginato y las tinturas vegetales.

La información con respecto a este material es celosamente guardada desde los aspectos artesanales e industriales, por ejemplo empresas como Miralles, Argos y los mismos artesanos yeseros que utilizan este material para la fabricación de sus moldes, no traspasan ninguna información a los estudiantes y llegan a mentir.

En Chile el trabajo del moldeado es poco industrializado y las empresas que trabajan látex compran sus matrices en el exterior; solo se trabaja en forma artesanal y es poco frecuente su uso en moldes ya que se desgasta rápidamente en sus cantos y en su forma por el uso de resinas; esto provoca que en algunos casos los productos terminados no sean de una buena calidad.

De acuerdo a nuestra investigación el trabajo de experimentación se realizó en base a error haciendo muestras una tras otra hasta llegar al mejor resultado.

La primera etapa del proceso se utilizó para la fabricación de mascaras de látex, en el cual solo se trabajó la materia prima en forma de capas simultaneas que al ser desmoldadas de las matrices el látex pierde su forma y queda pegajoso, en algunos casos dependiendo de la matriz el látex adquirió color por medio de la unión de residuos provocados por la acidez del ph del látex al material.

En una segunda etapa el látex es rigidizado por medio de estructuras reticulares como son la gasa y telas flexibles. En esta etapa el producto reacciona en una forma óptima dando flexibilidad al material en dirección diagonal no así en forma horizontal ni vertical.

Con respecto a la tercera etapa nuestro objetivo fue agregar más rigidez por lo cual combinamos el látex con algunos productos orgánicos como yeso, alginato y tinturas vegetales, y también con tinturas líquidas de procedencia sintética.

Ahora nos internaremos en el mundo desconocido del látex procurando ser lo mas trasparentes con el proceso y siendo lo más objetivos posibles respecto a su utilización cuando se ha estudiado el material a fondo como es el caso de los fabricantes que no quieren dar a conocer sus secretos, y daremos a conocer su oculto mundo y manipulación.

Descripción del material

Estado, forma, origen.

El látex esta compuesto de una sola parte, no requiere de mezclado ni pesado. Es más resistente que cualquier hule para moldes.

El látex para moldes es un compuesto a base de caucho, especialmente preparado para conseguir interiores de moldes elásticos y resistentes con una productividad perfecta.

El látex como compuesto liquido se puede aplicar con brocha, que después de aplicar con múltiples capas y dejando secar entre cada capa, permite construir moldes resistentes de 1/16 a 1/8 de pulgada de espesor frecuentemente utilizados para vaciados de yeso, concretos, ceras y resinas de poliester.

Este material látex tiene una mayor resistencia al rasgado que los hules sintéticos y es preferido para la fabricación de moldes que se sacan del vaciado como los guantes.

También es utilizado para revestimientos de materiales logrando que estos sean impermeables.

En su estado formal, e látex perderá su apariencia lechosa y se tornara ligeramente transparente y de color caramelo.

El mayor cambio que se puede llegar a producir en el látex depende del espesor de sus capas. Estos espesores varían desde una capa hasta 90 capas produciéndose un cambio de flexibilidad, tracción y compresión y variando su punto plástico, alargándolo, mientras que su punto de rotura es más corto.

Este material estudiado, tiene la característica que se descompone rápidamente, por lo que hay que tomar ciertas prevenciones al utilizarlo.

El látex no durara más allá de tres meses donde se producirá una capa más pastosa en el envase y que luego no es reutilizable.

Las temperaturas extremas producen en el látex que se descomponga, produciéndole una coagulación.

En una primera etapa cuando hicimos las marcaras utilizamos capas en una superficie de cobre (un busto), el cual reaccionó al látex y dejo una capa de oxidación en el látex que daño al mismo, lo que quiere decir que los aleamientos de cobre afectan al material y lo hacen inservible.

El no dejar el envase cerrado producirá una capa en la superficie del material que no podrá ser reutilizable nuevamente y no podrá mezclarse con el material liquido restante.

Características.

Composición Físico - Química.

El látex tiene características muy determinantes.

Si hablamos del ph del material, es de un rango de 10 a 11 de acidez lo que quiere decir que es un caucho ácido y susceptible a reaccionar con otros materiales.

Tiene una viscosidad a 20º c de 200 a 600 pero en una capa. A mayor cantidad de capas se va perdiendo la viscosidad.

En su etapa de secado tiene una composición del rango de 59% de solidificación con respecto a otros materiales.

Estiramiento.

El látex tiene una elongación dependiendo de la cantidad de capas que se le apliquen.

Según sus capas pierde elongación llegando a un punto poco dúctil pero de mayor resistencia.

En el caso de una capa de aplicación el rango de estiramiento es de 200%, mientras que a 90 capas es del rango del 1%, disminuyendo considerablemente su moldeaje y su flexibilidad.

Rotura.

La rotura del látex se produce y se mide en fuerza tensionada en kilos.

En el caso de una capa de espesor, el látex resiste la fuerza de 10 kilos alcanzando su punto plástico y a 12 kilos su punto de ruptura.

Cuando trabajamos sobre la base de 2 capas, la fuerza en kilos soportada por el látex es de 30 kilos hasta su punto plástico y de 40, 5 kilos en su punto de ruptura.

La ruptura del material va extremadamente ligada a la elongación del producto. A mayor elongación, mayor posibilidades de rotura.

Pliegues.

El látex es un material para ser trabajado laminarmente en su defecto, ya que adopta fácilmente superficies, así como también curvas donde adquiere la forma a su totalidad, pero solo si se trabaja el material en su forma pura y sin extras como mallas, ya que con estas adquiere pliegues.

Estos pliegues quedan marcados en toda la vida útil del material ya que por sus características, adopta las formas instantáneamente cuando esta seco.

Uniones.

El proceso de unión del látex tiene un cierto grado de complejidad.

Por una parte se puede unir con otras capas de látex donde se denotara perfección en la unión, pero presentara distintos tipos de grosores y transparencias.

En el caso del metal se le debe aplicar una capa de sellador para evitar la porosidad y para evitar la oxidación por parte del látex.

El látex también puede ser cosido como un genero cualquiera siempre que tenga una estructura, o podrían producirse rajaduras en su superficie.

También puede ser pegado con diferentes pegamentos industriales y de uso común, en donde sus superficies se adhieren, pero se debe repasar en muchas etapas en las puntas por ser un unificador de procedencia distinto al látex.

Existe un proceso de vulcanización en el látex que nosotros no pudimos constatar, donde por medio del calor se unen las superficies.

En nuestras pruebas probamos la posibilidad de unificar capas de látex por medio de calor directo (llama de fuego), lo que produjo en el material quemaduras y derretimiento y repulsión al pegado.

Temperaturas.

El látex se debe almacenar entre 15ºc y 25ºc.

La exposición a temperaturas menores que 5ºc y mayores a 30ºc, podría producir daños al látex ocasionando coagulación irreversible, y provocando la descomposición del material.

Secado.

El látex según su temperatura tiene un proceso de secado de 3 a 4 horas asegurando el gelado completo, a una temperatura de 40ºc y 60ºc, es decir, con ayuda externa de secado ya sea secador de pelo o estufa.

A temperatura ambiente demorara entre 5 a 6 horas en secar.

Todo el proceso de secado dependerá de en que cantidad de capas se este trabajando.

A mayor cantidad de capas mayor tiempo de secado.

El calor será bueno siempre y cuando sea un calor indirecto.

Fragüe.

El proceso de fraguado se produce dentro del proceso de secado cerca de la hora y media de la primera aplicación en la superficie.

En esta etapa cualquier cambio en la superficie del material dañara permanentemente su terminación, ya sea tocándolo, corrigiéndolo o moviéndolo.

Mecanización - moldeado.

Aplicaciones.

La reproducción puede ser por inmersión o por colada, para ello la superficie del objeto a reproducir debe estar perfectamente limpia y seca.

Por inmersión, la película de látex se forma en la parte exterior del molde. Para ello se debe llenar una cubeta con M 1093; despacio, para evitar que no haga espuma y dejando reposar para que se elimine el aire ocluido o atascado.

A continuación se introduce el original y se deja inmersionado un tiempo, mayor o menor dependiendo del espesor deseado de la pared.

Durante la manipulación de este tipo de moldes es conveniente un contra molde de escayola para evitar deformaciones por su gran elasticidad.

Por colada, se reproduce la parte interna del molde, utilizando moldes huecos de dos o más piezas a base de material poroso con una abertura parecida a la de un embudo, por donde se vierte el compuesto de látex.

Con el paso del tiempo el látex se espesará y formará una película hasta el espesor de pared deseado; el látex restante, todavía liquido, se hace salir por la abertura del molde. Hasta un completo secado no se desmoldará.

Preparación del molde.

La madera, plasticinas a base de aceite, la piedra y las cerámicas esmaltadas generalmente no requieren ningún sellador. El yeso, cerámica sin esmaltar, el cemento la arcilla de agua y metales que contengan cobre deberá de sellarse con algún barniz o laca. Otros metales y materiales deberán de ser probados previamente aplicando un parche pequeño de una capa o dos de látex. Si el látex se pega o se obscurece después de secarse es señal de que deberá de aplicarse un sellador a la pieza.

Los modelos con aristas o bordes bruscos o puntiagudos pueden producir un mejor molde si los puntos se lijan un poco antes de sellar.

El modelo deberá montarse firmemente sobre una base apropiada como un pedazo de madera. Deberá de perforarse un hoyo a través de la base de madera para permitir la salida del aire y evitar un abultamiento en el molde.

Elaboración del molde.

La temperatura y la humedad afectan considerablemente el tiempo de secado del molde. El aire seco y cálido facilita un secado más rápido. El modelo deberá estar libre de aceite, grasas y suciedad.

Se deberá humedecer el pincel o brocha en agua jabonosa para facilitar la limpieza. Luego se deberá eliminar el exceso y aplicar una capa delgada de látex al molde. Hay que Evitar que se formen charcos. Un chorro suave de aire puede ayudar para soplar el látex en el detalle más fino y romper cualquier burbuja.

En moldes grandes y planos se deberá de aplicar el látex en un patrón de tablero de ajedrez, durante el tiempo de secado se produce encogimiento, e intercalando cuadros se reducirá la formación de estrés y torceduras en el molde final.

El látex puede espesarse con el uso dióxido de silicio para poder rellenar huecos. Este espesante deberá de mojarse completamente con el látex y aplicarse en la capa exterior del molde.

El látex que ha sido espesado deberá de dejarse secar completamente para evitar que manchas de humedad atrapadas entre el látex puedan causar delaminación de las capas del molde.

Los moldes de látex pueden ser reforzados empapando telas como gasa, telas de poliéster o tejidos con el látex. Los refuerzos se deberán de colocar sobre una capa de látex húmedo y saturar la tela permitiendo que el látex pasa a través de la tela picando en forma perpendicular la tela con una brocha de cerda dura. Hay que permitir que el refuerzo seque completamente antes de aplicar la siguiente capa.

Cuando se quita el molde del modelo se deberá de dejar secar completamente y curar por medio de calor.

Uso del molde.

Evite exponer el molde a aceites, grasas o solventes. Los moldes pueden lavarse con agua y jabón. Para el vaciado con yeso o cemento el molde deberá de humedecerse previamente con una solución al 1 % de detergente liquido para trastes, esto ayuda a eliminar las burbujas de aire de la superficie del molde. Generalmente no es necesario el uso de ningún otro desmoldante.

Para el vaciado de resinas, es necesario el uso de un desmoldante tipo cera, silicona o alcohol polivinilico.

Las resinas acortan la vida de un molde de látex rápidamente, por lo que para este tipo de vaciados se recomienda más frecuentemente el uso de siliconas o poliuretanos.

Los moldes deberán de almacenarse dentro de su contra molde en un lugar fresco y seco evitando que le dé la luz directa del sol.

El Látex contiene amoníaco y es una dispersión alcalina la cual puede ocasionar quemaduras de piel y ojos. Evite el contacto directo en piel y ojos. Use en lugares con ventilación adecuada. En caso de contacto, lave los ojos con agua limpia abundantemente durante 15 minutos y busque atención médica de inmediato. En la piel y ropa, lávese con agua y jabón en forma abundante.

Investigación.

Durante estos meses de investigación pudimos descubrir nuevas aplicaciones de látex, para generar distintos y nuevos materiales con una resistencia mayor conocida hasta el momento para estos.

Látex solo con distintas capas.

Con mas de nueve capas de aplicación el látex se convierte en un material resistente y elástico, al cual se pueden dar distintas formas adaptándose fácilmente a la forma del molde, logrando de esta manera formas que con otros no se podrían obtener por la misma dificultad de producción y características.

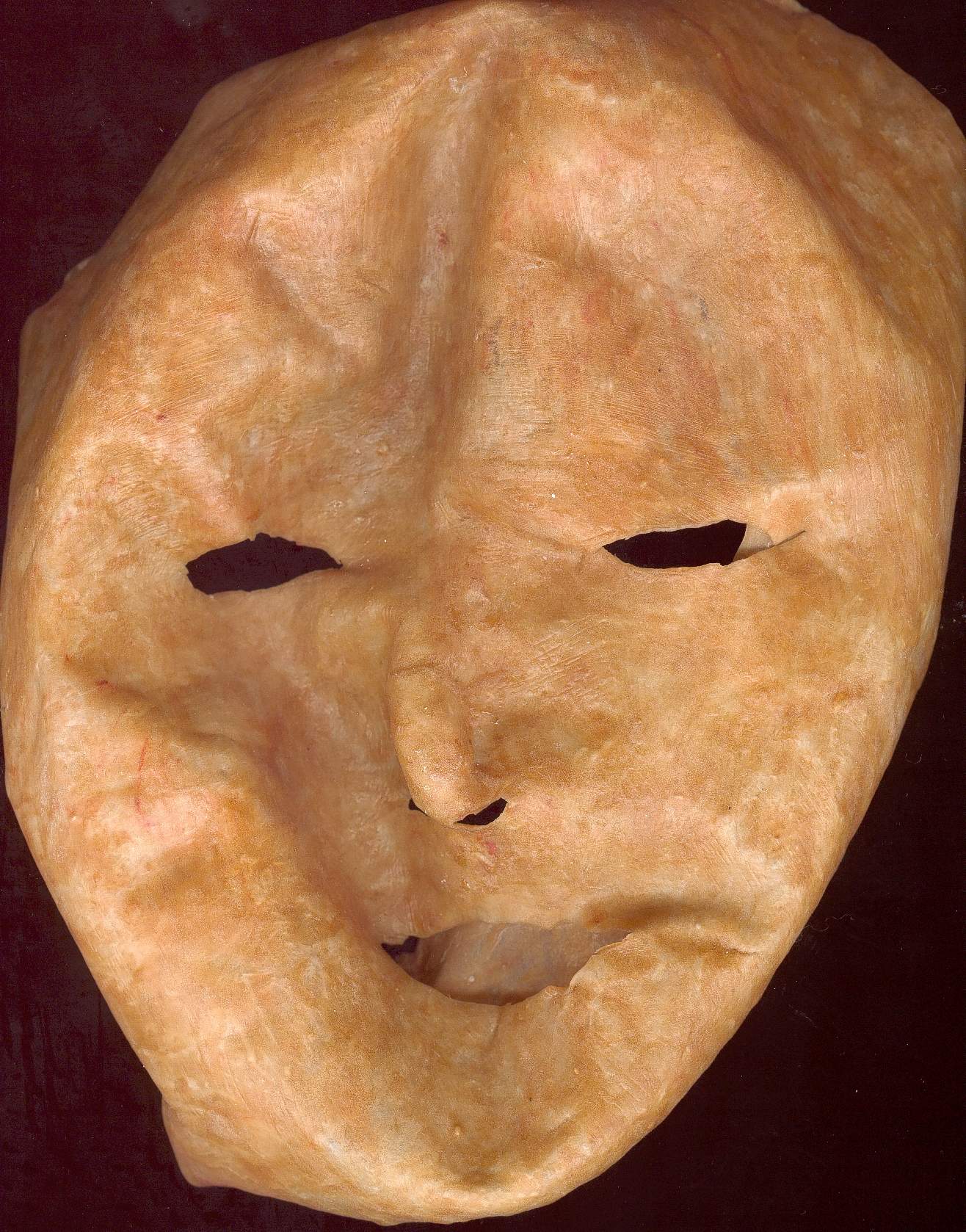

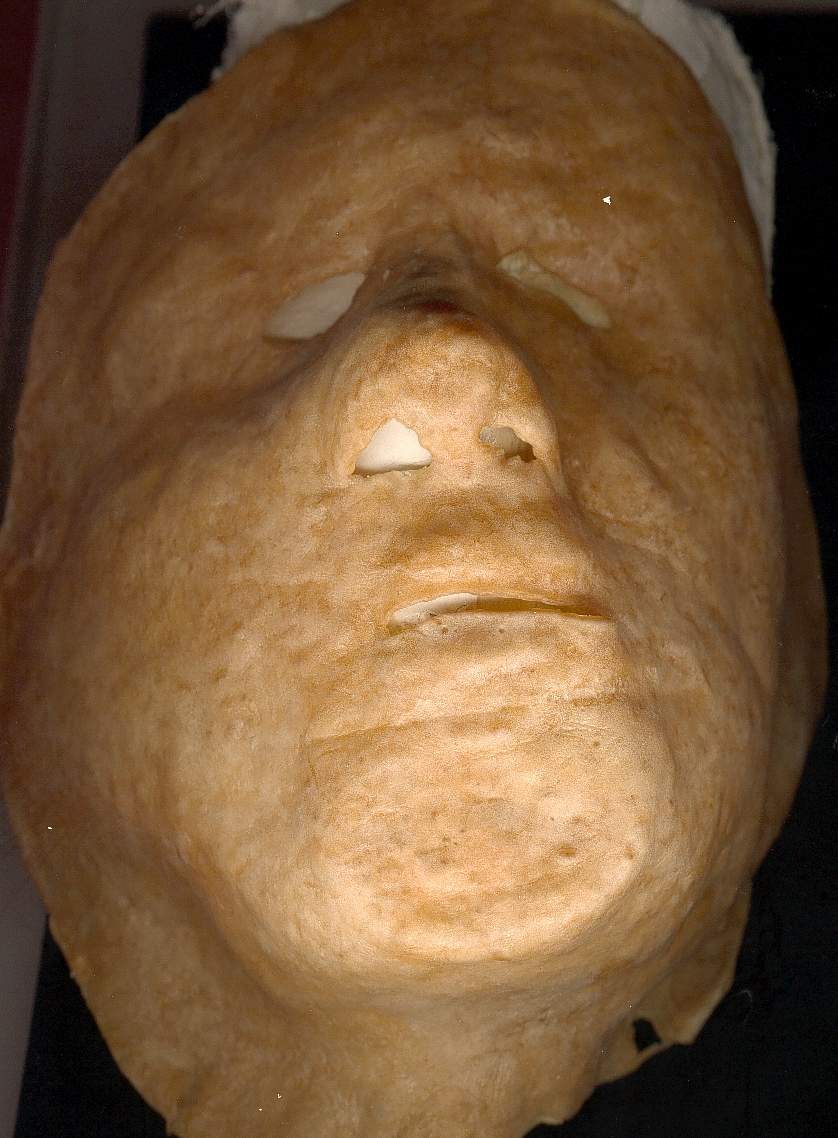

Dentro de estos objetos se encuentran las mascaras, que como vimos, pueden tomar fácilmente la forma de los moldes, reproduciendo con mucha perfección hasta los más mínimos detalles.

La manera de trabajarlos era con una esponja de baja porosidad, aplicando capa a capa y esperando un secado de toda la pieza para volver a aplicar la siguiente, no es un trabajo muy largo ya que el secado del látex es rápido.

Para acelerar el secado también se puede usar secador de pelo común.

Después de todo este tiempo descubrimos que la mejor forma de trabajar el látex es con espátula o de forma manual, para evitar las burbujas o el exceso de material no deseado.

Las cantidades de látex o capas van variando dando distintas características al material, como veremos a continuación.

-

1 capa: el material es inestable, al desmoldarlo tiende a enrollarse perdiendo absolutamente su forma pegarse en sí mismo.

-

2 capas: el material sigue siendo inestable y difícil de manipular y trabajar como un producto, al desmoldarse sigue enrollándose y pegándose contra sí mismo, empieza a perder su transparencia.

-

3 capas: el material empieza a hacer más estable, su transparencia empieza a ser cada vez menor, pero su resistencia a la tracción empieza a ser mayor resistiendo un mayor estiramiento, pero se rompe fácilmente dentro de rangos de pequeña tensión

-

4 capas: pierde totalmente su transparencia, su resistencia es mucho mayor, y su tracción es mucho mayor, no llega a su fase plástica tan rápidamente como en las capas anteriores, aunque marca los pliegues que se le infieren con mayor rapidez. Y ano se enrolla cuando es despegado de¡ plano y mantiene la forma que se le aplica, o donde es aplicado.

- 5 a 7 capas: las características en estas capas son todas muy similares, solo aumenta su resistencia a la tracción, disminuye cada vez mas la transparencia en cada capa y adquiere la forma de una mejor manera, y es capaz de mantenerla mientras más capas se le apliquen.

- 9 capas: es la medida justa para mantener de una manera uniforme la forma de¡ objeto a moldear, su resistencia es la deseada por el usuario, y ano se pliega al ser utilizado, pierde absolutamente su transparencia, pero las características anteriores hacen que esta medida sea la perfecta para la función que se busca. Aunque también debemos mencionar que mientras más capas de látex se utilicen en el tiempo de secado es aun mayor, pero esta espera vale la pena por un material mejor.

Látex con telas.

Con gasas hidrofiladas, látex y tinturas naturales o sintéticas de preferencias liquida para lograr una mezcla homogénea y libre de grumos de color como sucede con los colorantes en polvo logrando una menor perdida de material por la razón anterior (como tinta china) se logra un material resistente a la tracción con colores vivos utilizable como una tela de alta resistencia con propiedades impermeables. Se le puede dar textura de acuerdo a la necesidad de¡ producto y a las características de manufacturas que se buscan en este.

Para evitar que la tela con látex se peque al ser manipulado se le hecha talco el que después será limpiado con agua y jabón como se indica en las características iniciales del látex. Al principio de la investigación con esta nueva modalidad empezamos aplicando 4 capas de gasa, pero fuimos disminuyendo hasta 1 capa, y llegamos a la conclusión que la mejor cantidad para lograr un material flexible y con las características que estábamos buscando era 2 capas de gasa hidrofilada, ya que con 4 el material se rigidizaba demasiado, y con 1 capa la densidad del material generaba una mínima capacidad de contención dei látex perdiendo de esta manera demasiado material.

También nos dimos cuenta que la "tela" creada tiene una mayor flexibilidad y resistencia diagonal, convirtiéndola de un producto débil (gasa) e inestable (1capa de látex) a un material que con pocas cantidades de los mencionados anteriormente pasa a ser un material estable y más resistente de lo que se presentaba anteriormente.

Látex con tela y alginato.

El alginato da una nueva propiedad al látex pero la cual tiene una producción mas complicada. Para trabajar este producto mezcla con el látex poniendo primero él alginato y después el látex y se mezcla hasta obtener un material puro y libre de grumos; a continuación se agrega la tintura y después se aplica sobre la gasa hidrofilada.

Después de experimentar un largo tiempo con este nuevo producto nos dimos cuenta que su manipulación no era tan difícil, la mejor forma de mezclado para obtener una mezcla libre de grumos y con la consistencia deseada es mezclando los distintos productos con la batidora eléctrica manual, esta no sufre daños, porque como hemos dicho anteriormente, el látex sale fácilmente de distintas superficies.

Este nuevo compuesto logra que el látex sea bastante más manipulable y adquiera mejor la forma del molde, dejando superficies parejas y libres de grumos. Con este nuevo material dentro de la mezcla logramos dar distintas texturas al látex como se vio en las distintas muestras presentadas en clases, la forma de colorar el material es la misma que la del látex solo, con soluciones líquidas para evitar la formación de grumos.

De esta forma se puede producir un material estable en su manipulación, resistente a la tracción y con distintas texturas, de la forma que se desee, eso solo depende de la matriz en que es aplicado.

Látex con tela elasticada y alginato.

El proceso de mezcla es igual que el anterior, pero con tela elasticada lo que otorga mayor elasticidad y capacidad de contracción al producto logrando un producto más resistente a la tracción además de las características generales del látex mencionadas anteriormente a través de toda esta investigación.

Características de manipulación del material.

Podemos decir que una vez finalizada la etapa de producción del material hay distintas características representativas del material que hay que tener en cuenta a la hora de querer generar un producto con este material como las que se mencionan a continuación;

-

Para pegar el material a distintas superficies se utilizan pegamentos sintéticos como agorex, neopren, uhu o cualquier material de este tipo.

- El material final puede ser pintado con spray, pero hay que tener en cuenta que no se lo puede someter a estiramientos ya que la pintura tiende a quebrarse al ser tensada, por eso no es recomendable pintar el material sobre el si va ser sometido a algún tipo de tracción.

-

En el caso de las mascaras se les puede dar una coloración con polvos de cara y pinturas de este tipo para darles un toque más natural y real al producto final, porque es eso lo que se busca en este tipo de productos una realidad máxima.

- Cuando el material es sometido a una tensión que sobrepasa su capacidad máxima de elongación tiende a llegar a su periodo plástico y no vuelve a su forma normal, por eso hay que tomar en cuenta para qué va a ser utilizado y las capas que serán necesarias aplicar para tener una mayor capacidad de elongación.

-

Tanto el látex solo como con gasa al ser sometido a dobleces durante mucho tiempo tiende absorber la marca quedando fijada en su forma para siempre, por lo que es recomendable mantener los productos sin estructura interna (como las mascaras) en posiciones que no afecten su forma original.

- Para producir productos estructurados o rígidos se necesita de una matriz para que su forma sea modelada y adquiera la forma deseada.

Utilización.

El látex se utiliza funcionalmente en productos terminados de solo una pieza, como por ejemplo en las pelotas de los niños, huesos para perros y preservativos, que nos muestran la diferenciación de distintos tipos de grosores en cuanto a capas y coloridos.

Posibles usos industriales.

Como el látex es un material flexible se podría utilizar en la fabricación de rollos a la venta publica como es el caso del PP, siendo su función la de revestimiento de productos que necesiten flexibilidad a la tracción y compresión y impermeabilización sus caras.

En su producción industrial se podría mecanizar por medio de maquinaria laminatorias que dejasen caer el látex por medio de un semi vaciado en superficies con las distintas texturas a alcanzar según la textura meta.

El proceso de secado podría acelerarse por medio de calor indirecto, acelerando el proceso de gelado y fragüe.

Además el material podría ser complementado por medio de polvos desmoldantes según sea el caso del material a copiar (En algunos casos el látex no se despega fácilmente, como en el caso de las telas).

Ficha Técnica del látex.

Técnicas del diseño II.

Andrea húmeres.

Marco Castrillón.

Magdalena Pinto.

Michel Aracena.

Enrique Runge.

Conclusión.

Para finalizar nuestro trabajo de investigación concluimos que el material estudiado durante el transcurso de este semestre es de vital importancia para la fabricación de elementos de características elásticas y confort para los usuarios de hoy en día, ya que como vimos las cualidades de este elemento así lo permiten.

Además de incursionar en el terreno de la investigación paso a paso, ya que para el planteamiento de alguna problemática de diseño de no poder encontrar el material apropiado para la construcción de un modelo real, es así que este tipo de investigación nos da la pauta a seguir en caso que lo necesitemos.

Con respecto al método de producción del material nos dimos cuenta de que todo debía ser trabajado como un engrane ya que necesitábamos trabajar coordinadamente para no perder material y así optimizar el proceso convirtiéndolo casi en un proceso mecanizado, uno hacia la mezcla el otro la vaciaba sobre la gasa, el otro secaba y él último desmoldaba, alternando los roles.

Quizá si este producto no tuviese restricciones que actualmente tiene el proceso industrializado en Chile sería mucho mejor y esperamos que con nuestra investigación el mercado del látex pueda tener un repercusión en las próximas generaciones de diseñadores logrando hacer prototipos con esfuerzos de flexo- tracción para facilitar un producto mas haptil y de mejor comunicación con los usuarios. Y así traspasar la fascinación del descubrimiento de nuevos materiales.

Látex con alginato y colorante líquido (tinta china).

Textura copiada de malla de acero.

Látex con alginato con colorantes líquidos.

Textura copiada de vidrio tipo Vitró.

Látex con alginato con colorantes en polvo. Texturas.

Mascaras de látex al natural en base a moldes de yeso. Posteriormente se coloraron con extracto de caoba en polvo, para emular la piel.

Estampado de látex sobre sello a copiar, tomando forma de las letras.

Textura de látex copiada de vidrio texturizado.

Látex y alginato, con tintura caoba en polvo.

Proceso industrializado de carga de látex para hacer planchas.

Productos terminados en base a una sola fase.

| Pasos. | Función. |

| Nº1 Mezcla de alginato con látex. | Para darle cuerpo. Primero se dispone el alginato y luego el látex. |

| Nº2 Mezcla de la combinación de látex con alginato, con colorantes de tipo líquido o en polvo. | El colorante líquido se disuelve rápidamente, mientras el en polvo demora el proceso. |

| Nº3 Filtración de la mezcla. | Purificar la mezcla de grumos y hacerla más homogénea y así quitar el exceso de alginato. |

| Nº4 Posicionamiento de la mezcla en la superficie a copiar. | Limpieza de las superficies; esparcimiento de la mezcla para copiar la textura. Luego quitar el exceso. |

| Nº5 Proceso de secado. | Adquisición de últimas definiciones del copiado |

| Nº6 Desmolde del producto. | Para llegar a la etapa final. |

| Nº7 Espolvoreado del producto con talco. | Para evitar su auto pegado entre superficies. |

Descargar

| Enviado por: | El remitente no desea revelar su nombre |

| Idioma: | castellano |

| País: | Chile |