Prevención de riesgos profesionales

Inspecciones de Seguridad

TEMA 2. INSPECCIONES DE SEGURIDAD

INTRODUCCIÓN

INSPECCIONES DE SEGURIDAD

CHECK-LIST

EJECUCIÓN DE LA INSPECCIÓN

EXPLOTACIÓN DE LOS RESULTADOS

EJEMPLO DE APLICACIÓN

LEGISLACIÓN APLICABLE NO EXHAUSTIVA

RESUMEN

INTRODUCCIÓN

Dentro de las técnicas analíticas de seguridad se encuentran las inspecciones de seguridad, las cuales contienen técnicas activas, que se llevan a cabo antes de que se produzca un accidente, y técnicas reactivas, que se realizan una vez ha ocurrido un accidente, como por ejemplo la investigación de accidentes.

La finalidad de las técnicas activas es prevenir las situaciones de riesgo para que nunca lleguen a materializarse accidentes eliminando ó reduciendo los riesgos a valores tolerables y mantenerlos en estos límites mediante técnicas operativas basadas en los resultados de las técnicas analíticas.

La Ley 31/1995 de Prevención de Riesgos Laborales tiene como objetivo establecer un marco legal para proteger a los trabadores en materia de seguridad y salud en el trabajo. Este derecho de los trabajadores implica una obligación de los empresarios de proteger a los trabajadores ante los riesgos en su trabajo, por lo que el empresario debe aplicar ciertos principios de acción preventiva, como lo son:

-

Evitar los riesgos

-

Reducir al mínimo el tiempo de exposición del trabajador a los peligros

-

Evaluar los riesgos que no se pueden evitar

-

Combatir los riesgos en su origen

INSPECCIONES DE SEGURIDAD

La Inspección de Seguridad es una técnica analítica de seguridad que consiste en el análisis realizado mediante la observación directa de las instalaciones, equipos y procesos productivos (condiciones, características, metodología del trabajo, actitudes, aptitudes, comportamiento humano…) para identificar los peligros existentes y evaluar los riesgos en los diferentes puestos de trabajo.

La inspección de seguridad tiene tres partes diferenciadas:

-

trabajo de oficina, análisis documental y estadístico de la información

-

análisis documental, búsqueda y estudio de la información sobre la actividad en revistas, libros, documentos, estudios realizados…

-

análisis estadístico, búsqueda, recopilación y estudio de información contenida en estudios estadísticos nacionales sobre el sector laboral a inspeccionar, peligros presentes más significativos, origen de los peligros, estudios sobre accidentes e incidentes…

-

trabajo de campo

-

análisis directo, se realiza en la visita al centro de trabajo y constituye la inspección propiamente dicha

-

explotación de los resultados

Para llevar a cabo el trabajo de oficina hay que seguir unos principios de actuación:

-

elección de la persona que puede llevar a cabo la inspección, la cual debe tener conocimiento y experiencia

-

recoger y estudiar la información previamente tanto en los aspectos humanos(actitudes, aptitudes, comportamiento y organización) como las características técnicas de las instalaciones (equipos y procesos relacionados con las condiciones de trabajo)

-

recoger y estudiar la información tomada sobre los posibles riesgos, a través del análisis estadístico y documental y de las normas y reglamentos aplicables

-

confeccionar un check-list que sirva de recordatorio de los puntos que deben ser inspeccionados en función de los conocimientos que se poseen sobre las características y riesgos de las instalaciones, equipos, máquinas, procesos…

-

decidir si la inspección se realizará sin previo aviso (da una idea clara de la situación real con respecto a la prevención de riesgos laborales y en materia de seguridad, pero podemos encontrarnos con que no esté ninguno de los responsables del área a inspeccionar) ó con conocimiento previo de los responsables de las áreas a inspeccionar (corremos el riesgo de que se preparen para la visita ocultando los riesgos presentes, “lavando la cara” a las instalaciones… con el único objeto de pasar la inspección sin sanciones y sin crear problemas)

CHECK-LIST

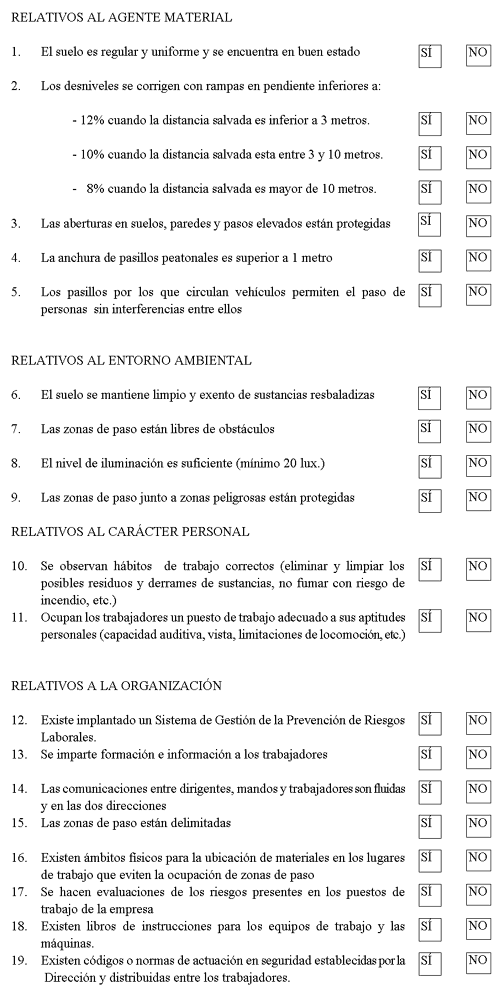

El Check-List es una lista de comprobación que sirve para servir de guía y recordar los puntos que deben ser inspeccionados en función de los conocimientos que se tienen sobre las características y riesgos de las instalaciones. Es un cuestionario de preguntas en el que se responderá SI ó NO, es una lista de comprobación de determinadas condiciones de trabajo compuesta por varios ítems que pueden contener una ó varias preguntas .

El check-list debe referirse a cuatro aspectos distintos de la p prevención de riesgos laborales:

-

al agente material: instalaciones, máquinas, herramientas, sustancias peligrosas, suelos, paredes, objetos…

-

al entorno ambiental: orden y limpieza, ruido, iluminación, temperatura, condiciones higrométricas, corrientes de aire…

-

a las características personales de los trabajadores: conocimientos, aptitudes, actitudes, grado de adiestramiento, comportamiento…

-

a la organización: gestión de la prevención, formación, métodos y procedimientos, sistema de comunicaciones…

Cada técnico de prevención que deba realizar una inspección de seguridad debe elaborar y adaptar los check-list a las circunstancias de cada momento, deben de ser lo más claros e inteligibles que sea posible. A ser posible un ítem o cuestión debe contener una sola pregunta que haga referencia a un solo elemento y no a varios. Así, una pregunta como ¿Son seguras las máquinas? es improcedente ya que una respuesta positiva indicaría que lo son todas, cosa bastante improbable, sin embargo una respuesta negativa tampoco sería correcta. Una pregunta correcta sería ¿Es segura la Tupí? Si lo es no hay que hacerse más preguntas respecto a ella, pero si la respuesta es negativa, no será suficiente con esto, habrá que hacerse más preguntas como ¿Tiene el marcado CE?, ¿Se compró antes del año 1997?, y otras preguntas para determinar la causa de su inseguridad.

Ejemplo de check-list:

EJECUCIÓN DE LA INSPECCIÓN

Se deben inspeccionar todas las instalaciones, equipos y procesos en funcionamiento normal y en todas las variaciones posibles

La inspección debe ser exhaustiva, es decir, sin desechar lugares remotos, de difícil acceso, instalaciones repetitivas ó similares a las ya inspeccionadas

Realizar la visita acompañado de los responsables de las distintas áreas ó con una persona relacionada con el trabajo

La inspección ha de realizarse siguiendo los pasos de los procesos, desde el inicio al fin

Se tendrán en cuenta los aspectos materiales y técnicos, el comportamiento humano, la organización, la metodología…

Sugerir medidas preventivas para los defectos más graves, sin tener prejuicio del posterior informe más preciso y detallado

En la ejecución de la visita hay que ver los siguientes aspectos:

-

Instalaciones generales: estado de los locales, suelos, escaleras, pasillos, puertas y salidas, aberturas en paredes y huecos en suelos, separación entre máquinas, orden y limpieza, iluminación natural y artificial, condiciones climáticas (temperatura, humedad…), ventilación, aire acondicionado y otras instalaciones

-

Condiciones ambientales: contaminantes químicos, físicos y biológicos, tiempo de exposición a los contaminantes, niveles de exposición y concentración de contaminantes…

-

Instalaciones de servicio: instalaciones eléctricas, de aire comprimido, de gas, agua, aire acondicionado y calefacción, comprobando en cada una estado, niveles máximos, protecciones, mantenimiento…

-

Instalaciones de seguridad: extintores, bocas de incendio equipadas, sistemas automáticos de extinción, columnas secas, salidas de emergencia, vías de evacuación… De todo esto habrá que controlar cantidad, tipo, estado, mantenimiento y revisiones, y si existen programas de ensayo, planes de emergencia y autoprotección y personal idóneo para el equipo

-

Manutención: manual (transporte de cargas: forma y carga máxima; levantamiento de cargas: frecuencia y forma; almacenamiento: sistema y ubicación), mecánica (carretillas elevadoras, dumpers, grúas, ascensores, montacargas, cabestrantes, plataformas elevadoras de trabajo…)

-

Maquinaria: características técnicas, fecha de adquisición, marcado CE, modificaciones y limitaciones, estado de las protecciones, sistemas de seguridad, métodos de trabajo, accesibilidad al punta de operación, frecuencia de operación, número de operarios afectados, mantenimiento y uso adecuados…

-

Herramientas portátiles: manuales (estado, calidad, utilización, mantenimiento y almacenaje…), eléctricas (estado, tensión de alimentación, protecciones, mantenimiento, uso adecuado…)

-

Recipientes a presión: estado de conservación, instalación, mantenimiento, utilización adecuada…

-

Trabajos con riesgos especiales: trabajos en altura, soldadura, manejo de sustancias corrosivas ó tóxicas, espacios confinados, atmósferas inflamables…

-

Equipos de Protección Individual: marcado CE, categoría, existencias, utilización ,estado, calidad, caducidad, adecuación del riesgo…

5. EXPLOTACIÓN DE LOS RESULTADOS

La última fase de la inspección de seguridad consiste en la explotación de los resultados de la visita. Este es un trabajo de oficina que consiste en:

-

Ordenar y completar los datos recogidos durante la inspección con la mayor brevedad posible, ya que muchos de estos datos estará almacenados en la memoria

-

Diseñar las medidas preventivas para los riesgos detectados lo antes posible

-

Siempre que sea posible hay que dar un tratamiento informático y estadístico a los datos recogidos para extraer las conclusiones de interés

RESUMEN

La inspección de seguridad es una técnica analítica activa para comprobar y verificar las condiciones de seguridad en los centros de trabajo, tanto las relativas a los factores materiales como humanos. Se realiza “in situ”, sobre el terreno y su finalidad es identificar los peligros existentes para evaluar los riesgos y proponer las medidas preventivas adecuadas. No evita los riesgos, pero permite obtener los conocimientos necesarios para proponer las medidas preventivas que sí evitarán, eliminarán ó reducirán los riesgos a límites aceptables.

No es un fin en si misma, sino un medio para lograr un fin: garantizar la protección a los trabajadores frente a los riesgos laborales.

Descargar

| Enviado por: | Lagartija |

| Idioma: | castellano |

| País: | España |