Ingeniero Industrial

Ingeniería de planta

INTRODUCCION

El presente trabajo tiene como finalidad mostrar el estudio de los problemas operativos en las plantas de proceso y la corrección de defectos y modernizaciones de las instalaciones es una práctica permanente. Esto requiere del trabajo del personal de Planta. Se citan algunos casos ocurridos en la planta y de cómo se resuelve situaciones dificultosas, incorporando a través de las soluciones, modernizaciones en los equipos

Se podrá observar de una forma especifica la aplicación de ingeniería de planta en un casos particulares y como puede dar una posible solución para lo cual comenzaremos teniendo los siguientes conceptos haciendo mención de los siguientes conceptos.

Empresa: Es aquella que cuenta con una serie de elementos humanos, materiales y recursos económicos para producir un determinado producto y obtener ingresos suficientes para que realmente sea un negocio. Produce generalmente servicios (turismo, restaurantes, asesoráis)

Industria: Es el conjunto de actividades económicas que tienen como finalidad la transformación y adaptación de recursos naturales y materias primas para la obtención de productos finales. Produce bienes (automotrices, tabacaleros)

Ambas tienen una organización definida y persiguen fines de negocio.

sector industrial:

Ind. Extractiva.

Ind. De transformación.

Industria extractiva: Es el conjunto de actividades que se realizan con el fin de extraer del subsuelo los recursos naturales que se utilizan en la economía. (Minera, petrolera)

Industria de Transformación: Conjunto de actividades que se realizan con el fin de producir un producto terminado. (La materia prima sufre transformaciones con el fin de elaborarse nuevos productos).

tipos de industria o empresas

Changarro. Tacos de canasta

Micro. Miscelánea.

Pequeña.

Mediana

Grande Industria automotriz, constructores de barcos

CLASIFICACION DE LA INDUSTRIA o EMPRESAS

Numero de empleados

Cantidad de producción

Ingresos

Mercado

Tecnología

Tipo de producto

Capacidad instalada

Infraestructura (Equipo instalado.)

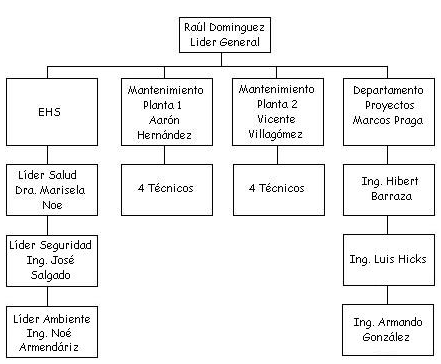

TEMA 1 En esta sección se presenta una descripción de cómo esta organizado actualmente el departamento de mantenimiento en contraste de cómo será proporcionado este servicio por ingeniería de planta, los tipos de mantenimiento y programas con se cuenta en la planta, de igual manera haremos mención de las funciones especificas de las diferentes áreas con las que cuenta la empresa como son: área compras, Las funciones generales del área, aseguramiento de la calidad, Estructura organizativa, Ubicación en la estructura organizativa integral, gerencia de operaciones, gerencia administrativa.

TEMA 2

En este apartado se hará descripción del tipo de empresa. En los dos últimos años, nuestra planta ha tenido una mejoría notable en sus índices de seguridad, por lo que recibió el reconocimiento Excelencia en Seguridad 2002.

Honeywell cuenta con las licencias oficiales que requiere para su operación y participa en auditorias hechas por autoridades mexicanas y norteamericanas. En los últimos tres años Honeywell ha volcado sus esfuerzos económicos para mejorar los niveles de comodidad de sus empleados, permitiéndonos administrar nuestra planta con el objetivo de preservar el medio ambiente y los recursos materiales, para lo cual se destino una inversión cercana a los 231 mil USDlls. Para coordinar las actividades en materia ambiental, salud y seguridad, Honeywell dispone de recursos en todos sus centros de operación por medio de comités locales de medio ambiente, salud y seguridad, que a su vez son regulados por las oficinas corporativas.

La planta tiene un extensión total de 25,575 m2 y una construcción de 9,765 m2.

TEMA 3

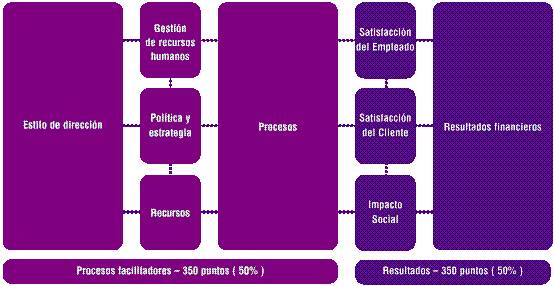

Cuando nos referimos a empresas de Clase Mundial hablamos de aquellas que lideran su sector del mercado por proveer en tiempo y forma, productos y o servicios de la mayor Calidad al menor Costo compatible. En la práctica estas empresas recurrieron a la automatización de los procesos productivos y simultáneamente a la reducción de las pérdidas o derroches de recursos mediante la simplificación de la operatoria.

En la Dirección de una Empresa , en lo que a Producción se refiere, no se discute la necesidad de contar con:

-la materia prima especificada

-la mano de obra entrenada

-el equipo adecuado

para fabricar un producto según un proyecto que incluya:

-diseño

-método

-costo

-tiempos

-standards de calidad

Es decir, no se discute la necesidad de la existencia de una Planificación que conjugue todos estos factores .

Pasando al área de Mantenimiento vemos que los recursos a considerar son:

-Materiales y Repuestos

-Mano de obra entrenada

-Herramientas y Equipos adecuados

y que también aquí deben considerarse

-diseño de tareas

-métodos

-costos

-tiempos

-standards de calidad

Tambien aquí se observa la necesidad de contar con una Planificación del Mantenimiento que debe conjugar estos factores en armonía con los programas productivos, pero no podemos asegurar ,como dijimos al hablar de Producción, que esto no se cuestione.

CAPACITACIÓN DEL PERSONAL

De acuerdo con el programa del EHS y así como de los resultados y estadísticas del departamento de Poder de energia los entrenamientos fueron:

Prevención de lesiones en mano

Procedimiento regreso al trabajo

Manual de seguridad

Uso de extintores

Trabajo seguro con manos

Plan evacuación

Guías de evacuación

Estos quedan registrados en un formato de Entrenamiento.

Estos equipos se modificaron de acuerdo al análisis de riesgo llevado en esta área, los cuales quedaron registrados en el formato de "mejoras al equipo".

Dentro de las medidas de orden y limpieza se realizaron las siguientes acciones:

Delimitación de los pasillos perimetrales

Definición y limitación de áreas de trabajo para:

1.1 Materia Prima

1.2 Material en proceso

1.3 Almacén en línea

1.4 Producto terminado en palets

1.5 Área para solventes

Se utilizó la codificación de colores señalada anteriormente.

Capacitación del Personal

De acuerdo con el programa del EHS y así como de los resultados y estadísticas del departamento de Menudeo los entrenamientos fueron:

Procedimiento regreso al trabajo

Manual de seguridad

Uso de extintores

Trabajo seguro con manos

Plan de evacuación

Guías de evacuación

TEMA 4

se plantea el problema "El número de accidentes ha aumentado debido al incremento del personal, los días de incapacidad han aumentado proporcionalmente, según consenso estadístico demuestra que los accidentes son cada vez más leves. Sin embargo, el porcentaje anual de accidentes se ha mantenido constante. Nos estaremos enfocando a reducir el número de accidentes, reduciendo los riesgos de trabajo".

TEMA 5

posible solución seria un programa de seguridad que incluya un plan de trabajo, mejoras ergonómicas, medicina preventiva, mejoras al equipo para la prevención de accidentes lleva a una reducción significativa de éstos, así como la disminución de días perdidos por incapacidad.

Dentro de las medidas de orden y limpieza se realizaron las siguientes acciones:

Se delimitaron los pasillos perimetrales, Se definieron y limitaron áreas de traba

HIPOTESIS:

Si se modificara el diseño normativas para determinar los riesgos de trabajo en las áreas y/o departamentos de la compañía que pudieran ocasionar alguna lesión y poner en riesgo la integridad física de nuestro personal a fin de modificar los equipos inseguros de acuerdo a prioridades por riesgo y un plan de trabajo.

TEMA 1

MARCO TEORICO

Cuando nos referimos a empresas de Clase Mundial hablamos de aquellas que lideran su sector del mercado por proveer en tiempo y forma, productos y o servicios de la mayor Calidad al menor Costo compatible. En la práctica estas empresas recurrieron a la automatización de los procesos productivos y simultáneamente a la reducción de las pérdidas o derroches de recursos mediante la simplificación de la operatoria.

En esta sección se presenta una descripción de cómo esta organizado actualmente el departamento de mantenimiento en contraste de cómo será proporcionado este servicio por ingeniería de planta

Tipos de mantenimiento:

Preventivo. Es el mantenimiento programado [se checa el equipo abriéndolo, para alargarle el tiempo de vida]

Correctivo. Cuando inesperadamente se presenta la falla

Predictivo. Es aquel que utiliza elementos no destructibles a los equipos e instalaciones (programado) [rayos X, pruebas ultrasónicas, pruebas de presión, en este tipo de mantenimiento no se desarman los equipos]

Proactivo Es el que analiza, investiga la causa directa de las descomposturas.

La existencia de un programa de mantenimiento preventivo es la única garantía de eficacia y eficiencia, porque el programa establece con claridad:

Qué máquinas, equipos e instalaciones deben controlarse periódicamente. Cómo, cuando, dónde y quiénes deben realizar esta tarea.

Estructura organizativa:

Suele dividirse en:

Mantenimiento de edificios.

Mantenimiento eléctrico.

Mantenimiento mecánico.

Mantenimiento electrónico.

PCP del área. Otros registros.

Esta subárea también es denominada ingeniería de planta.

Existen situaciones en las cuales se verifica la necesidad de conocimientos científicos y técnicos especializados, a efectos de realizar estudios de métodos y las distribuciones físicas de planta. En estos casos, actúan profesionales de la ingeniería, quienes serán los responsables del futuro mantenimiento. De allí la denominación de ingeniería de planta.

Son funciones específicas del área compras:

Realizar el contrato con el proveedor (es decir, efectuar la operación de adquisición del servicio).

Seguimiento de la compra.

Registros y archivos.

Localización y selección de fuentes de aprovisionamiento.

Desarrollo de proveedores.

Las funciones generales del área son:

Conocimiento del producto/servicio que se elabora/presta y del método para hacerlo.

Conocimiento de la planta y de todos los procesos y subsistemas que operan en la misma.

Aseguramiento de la calidad y cantidad de envíos realizados por proveedores de materiales, partes o piezas muy especiales.

Reclamos por atrasos y calidad no adecuada.

Conocimiento de las normas de derecho atinentes a contratos de compra - venta.

Conocimiento general del mercado.

Mantenimiento de registros actualizados sobre tecnología y tendencia general de la economía del país.

Funciones de dactilografía, convencional o computarizada.

Operación de computadoras, para apoyo de la propia gestión.

Conocimiento de los factores que inciden en el costo de fabricación.

Estructura organizativa:

Por producto (materia prima).

Por fábrica o planta.

Combinada: cada fábrica o planta adquiere las materias primas que requiere para el proceso respectivo. En todos los casos, dependiendo del tipo de producto, su participación relativa y el tamaño de la empresa.

Ubicación en la estructura organizativa integral:

Dependiendo de la gerencia general, como un departamento o área. Esta ubicación es recomendable cuando se trata de materias primas muy escasas o críticas (metales y piedras preciosas, petróleo, materiales estratégicos para la defensa), o cuando la negociación de compras implica volúmenes económicos muy significativos, o cuando los productos adquiridos son partes, componentes o subconjuntos esenciales para la fabricación de los productos finales.

Dependiendo de la gerencia de operaciones.

Si las materias primas requeridas deben tener una calidad especial, o bien características físicas o químicas particulares, el área compras debe ser ubicada en Producción, porque se requieren conocimientos científico técnicos para evaluar el control de la calidad de ingreso.

Dependiendo del área de administración central.

Relaciones de compras con otras subareas y áreas de la empresa:

Con ingeniería del producto.

Con ingeniería industrial.

Con mantenimiento.

Con higiene y seguridad industrial.

Con finanzas de la empresa.

Con control de calidad.

Las relaciones se establecen en base a las solicitudes de adquisición de bienes/servicios que las subáreas hacen a compras y la información provista por compras sobre existencia de los solicitado, o bien de sustitutos.

Preguntas que un gerente de compras debe responder para lograr éxito en su gestión:

¿Qué comprar? Ingeniería del producto, ingeniería industrial, mantenimiento, higiene y seguridad industrial y control de calidad requieren: materias primas, maquinarias, instalaciones y equipos, elementos de protección para los operarios y para bienes del activo fijo, materiales y equipos para efectuar controles de calidad.

¿Dónde comprar? Es necesario llevar registros de proveedores.

¿Cuánto comprar? Aplicar técnicas de investigación operativa.

¿Cuánto comprar? Aplicando las mismas técnicas mencionadas.

¿Cómo comprar? La utilización de una metodología para efectuar las compras, el conocimiento de diferentes formas de hacerlo (compra directa, licitación) y las normas financieras fijadas por la empresa.

Planeamiento de requerimiento de materiales (MRP):

El MRP de tercer tipo es un sistema costoso cuya utilidad es significativa en los casos de empresas productoras de líneas muy variadas y extensas, o bien, en casos de productos integrados por una gran variedad de partes, piezas o componentes. Permite contar con información muy precisa en tiempos relativamente breves, lo que posibilita la toma de decisiones en tiempo real.

Seguridad industrial.

La prevención de riesgos laborales, como actuación a desarrollar en el seno de la empresa, deberá integrarse en el conjunto de sus actividades y decisiones, tanto en los procesos técnicos, en la organización del trabajo y en las condiciones en que éste se preste, como en la línea jerárquica de la empresa, incluidos todos los niveles de la misma. La integración de la prevención en todos los niveles jerárquicos de la empresa implica la atribución a todos ellos y la asunción por éstos de la obligación de incluir la prevención de riesgos en cualquier actividad que realicen u ordenen y en todas las decisiones que adopten.

Medio ambiente.

En la industria, por ejemplo, la gestión ambiental implica tanto aquellas acciones encaminadas a hacer el medio ambiente laboral más sano y seguro para los trabajadores, mediante la prevención por ejemplo de riesgos laborales, como las que tienen por objeto la reducción del consumo de energía y de materias primas haciéndolo óptimo en relación con la producción. Así, el ahorro de energía que se puede obtener por el empleo de maquinaria más eficiente, o el ahorro de agua que se conseguiría por el reciclado de la misma en los procesos productivos, deben considerarse como objetivos de la gestión ambiental de la empresa. En definitiva, se siguen los preceptos que marca la norma ISO 9000.

Un escenario de trabajo como este, estaría mostrando una empresa sin Planificación con un nivel de gastos tan elevado que sin duda la haría no rentable e inviable en un mercado competitivo.

Pasando al área de Mantenimiento vemos que los recursos a considerar son:

-Materiales y Repuestos

-Mano de obra entrenada

-Herramientas y Equipos adecuados

y que también aquí deben considerarse

-diseño de tareas

-métodos

-costos

-tiempos

-Standard de calidad

También aquí se observa la necesidad de contar con una Planificación del Mantenimiento que debe conjugar estos factores en armonía con los programas productivos, pero no podemos asegurar ,como dijimos al hablar de Producción, que esto no se cuestione.

Del mal Mantenimiento.

Como resultante cultural de políticas aplicadas a Mantenimiento durante mucho tiempo , aparentemente útiles en tanto el Mercado lo permitía, aún hoy en casos de dificultades Financieras u otras derivadas de las fluctuaciones de los Mercados , la Dirección de algunas empresas acude en primera instancia a la disminución de los recursos del Departamento de Mantenimiento afectando Planificación y Stocks de materiales y repuestos .Esto ocurre por desconocimiento del alto costo del mal mantenimiento .

Será posible entonces observar :

-

Roturas de equipos productivos que provocan paradas de línea que llevan al incumplimiento de los planes de producción

-

Repuestos esenciales que no están disponibles por lo que los equipos permanecen fuera de servicio esperando su ingreso. Cuando los repuestos llegan , la dotación debe trabajar en tiempo extra para instalar las piezas lo más rápidamente posible para minimizar el tiempo de parada con detrimento de la calidad de la reparación y de la economía en el empleo de la mano de obra.

-

Se instalan piezas de reemplazo inadecuadas con daños para el equipo.

-

Se desplaza el personal de mantenimiento que está reparando un equipo para atender otra tarea prioritaria por lo qué aquel equipo continuará fuera de servicio.

Un escenario de trabajo como este, al igual que lo vimos cuando antes lo planteamos para el área productiva, está mostrando una empresa sin Planificación con un nivel de gastos tan elevado que estaría neutralizando el efecto de los recortes hechos precisamente para ahorrar. Estamos en presencia del alto costo del mal mantenimiento

En Mantenimiento esos altos costos se aparentan a través de los costos de materiales y de mano de obra en sus distintas variantes :directa, indirecta, propia o contratada.

Se aparentan porqué están a la vista cómo la cabeza de un témpano que emerge del agua pero lo verdaderamente pesado está sumergido, oculto a la percepción ligera de un observador poco entrenado , poco ilustrado o poco interesado en la temática del mantenimiento, y está relacionado con todo lo negativo que venimos comentando y que en resumen obligan a un gerenciamiento de crisis ,con todo lo que esto significa.

Considerado de esta manera, Mantenimiento resulta un factor de negocios en sí mismo otorgandole un rol estratégico propio alejandolo de la ponderación basada sólo en el servicio prestado al momento de comenzar a implementar un programa de Mantenimiento será siempre conveniente proveer a los sectores ajenos a la específica función de mantenimiento , de la información técnica adecuada, en tiempo y forma, para evitar situaciones que puedan llegar a anular los efectos del programa ; asegurarse que exista un buen conocimiento personal de quienes participen con esos sectores o fomentarlo en caso de no existir esa relación y lograr el compromiso personal y manifiesto del más alto nivel jerárquico de la organización.

Aparecen entonces dos tareas bien definidas :

Provisión de información técnica adecuada, indudablemente a cargo del departamento de mantenimiento.

Obtener los mejores vínculos interpersonales y el apoyo explícito de la dirección de la organización, lo que si bien se inicia en mantenimiento, en lo que a definir la necesidad y alcance del programa a implementar se refiere, necesita de la anuencia de los otros Departamentos para llegar a lograrlo.

TEMA II. DESCRIPCION DE LA EMPRESA

Honeywell cuenta con las licencias oficiales que requiere para su operación y participa en auditorias hechas por autoridades mexicanas. En los últimos tres años Honeywell ha volcado sus esfuerzos económicos para mejorar los niveles de comodidad de sus empleados, permitiéndonos administrar nuestra planta con el objetivo de preservar el medio ambiente y los recursos materiales, para lo cual se destino una inversión cercana a los 231 mil USDlls. Para coordinar las actividades en materia ambiental, salud y seguridad, Honeywell dispone de recursos en todos sus centros de operación por medio de comités locales de medio ambiente, salud y seguridad, que a su vez son regulados por las oficinas corporativas.

Honeywell es una industria de alta tecnología, elabora y distribuye productos para la automatización, control, productividad y ofrece servicios de diseño en la instalación de equipos.

Por política interna es nuestra responsabilidad generar acciones permanentes que protejan el medio ambiente, la salud y la seguridad. Las emisiones que se generan en Honeywell se derivan del uso de químicos y combustibles que al ser calentados o quemados exhalan vapores y partículas. Con respecto a la calidad del aire el objetivo de Honeywell es proteger la salud humana y el medio ambiente, reduciendo al máximo las emisiones ambientales y su nivel de toxicidad así como su volumen de descargas.

Regularmente evaluamos los riesgos a la salud, para relacionarlos con los parámetros oficiales y monitoreamos las emisiones de partículas volátiles totales para mantenerlas en los niveles aceptables.

La planta tiene un extensión total de 25,575 m2 y una construcción de 9,765 m2.

Política

Son políticas de Honeywell y sus subsidiarias el establecer y mantener un ambiente seguro y saludable y administrar el negocio de manera sensible al ambiente y que conserve los recursos naturales.

INFRAESTRUCTURA

LABORATORIOS.

Laboratorio de Control y Robótica. Allí se desarrollan experiencias en robótica, dinámica de sistemas, control de sistemas lineales y no lineales. Cuenta con un gran número de experiencias de laboratorio desarrolladas en el mismo o adquiridas a través de distintos subsidios.

Laboratorio de Sistemas Digitales. Laboratorio dedicado a la experimentación en las distintas áreas de sistemas componentes de computación y redes de computadoras.

Laboratorio de Control de Procesos. Laboratorio en formación destinado al control de procesos que se encuentra en etapa de construcción conjuntamente con la Planta Piloto de Ing. Química de la UNS. El mismo ya cuenta con un sistema de control distribuido Honeywell.

Laboratorio de Electrónica: En este laboratorio se desarrolla experimentación en distintas áreas de la electrónica en radiofrecuencia y electrónica de potencia.

Laboratorio de Procesamiento de Señales y Comunicaciones. Desde hace dos años se encuentra en desarrollo el laboratorio de Comunicaciones. El mismo está orientado a la investigación y docencia en el procesamiento, transmisión y recepción (digital y analógica) de señales moduladas.

EQUIPAMIENTO MAS IMPORTANTE.

Lab. Procesamiento de Señales y Comunicaciones

-

Módulo para comunic. analógicas - AM/FM Mód. Soporte y Módulos de Transmisión y Recepción.

-

Módulo para transm. y mod. digitales - Mód. Soporte.(Fuente de alimentación, unidad de instrum.)

-

Módulo de análizador espectral y mediciones de potencia.

-

Osciloscopio de Fósforo Digital de 500MHz.

-

Equipamiento desarrolo de aplicaciones DSP Signalogic, Motorola DSP56303.

-

Receptor de banda corrida hasta 2GHz (recepción de señales satelitales meteorológicas).

Lab. Sistemas Digitales

-

Controlador industrial multitarea MISTIC RTU con una unidad de I/O analógica. Incluye software.

-

Controlador - reemplaza mistic y placas arcnet y otros ahorros

-

Emulador para microcontroladores PIC'S Transdata con puntas de emulación RICE 1671 y 1674.

-

Equipos de desarrollo experimental. Intel MCS(R)251 o MCS(R)196.

-

Software de desarrollo, equipamiento de comunicaciones y accesorios

-

Osciloscopio digital Hewlett Packard

-

Analizador logico Hewlett Packard

Laboratorio de Control y Robótica

-

Prototipo de Plataforma Oceánica

-

Robot industrial ABB IRB140 con controlador S4C.

-

Software de simulación y análisis de celdas robotizadas RobotStudio 2.0 (una

licencia monousuario) donado por ABB. -

Variador de velocidad escalar para motor de inducción ABB SAMI 018MS4

(donación ABB) -

Consola Eléctrica ARMFIELD PCT10SC

-

Unidad de Compensación PID, Feedback PID150Y

-

Accesorio para Control de Flujo, ARMFIELD PCT15

-

Experimento de Péndulo Invertido

-

Robot Móvil con enlace de comunicación inalámbrico

-

Actuadores, sensores, tarjetas de Adquisición de Datos.

-

Experimento de una unión rotativa flexible

-

PLC serie 30-90 (CPU, Módulos, programador y software)

-

Controlador Honeywell S9000

-

Módulo de Procesos, ARMFIELD PCT9

-

Entrenador de Fundamentos de Servomecanismos, Feedback SFT154

-

Módulo de Control de Ph, ARMFIELD PC16

-

Módulo de Control de Temperatura, ARMFIELD PCT13

Equipo de proyectos

Este departamento se integró con tres ingenieros y un coordinador, cuyos objetivos son:

Evitar lesiones en el personal por equipos inseguros

Reducir los niveles de riesgo de los equipos

Mejorar la ergonomía de los equipos

Este departamento en conjunto con el EHS al inicio de 1998 se puso como meta corregir 60 equipos de los cuales se determinaron por prioridad de riesgo del análisis efectuado a los diferentes departamentos de la planta, dando prioridad a aquéllos que tuvieran mayores accidentes.

Honeywell es una empresa diversificada, líder en tecnología y fabricación, que proporciona a sus clientes en todo el mundo productos y servicios para aviación y aeroespacio, tecnologías de control para edificios, viviendas e industrias, productos de automoción, sistemas de generación de energía, productos químicos especiales, fibras, plásticos y materiales electrónicos.

Honeywell ofrece soluciones que mejoran la eficiencia, la rentabilidad, y crean entornos seguros y confortables.

NOTA: EHS = Siglas en inglés de seguridad, salud y ambiente.

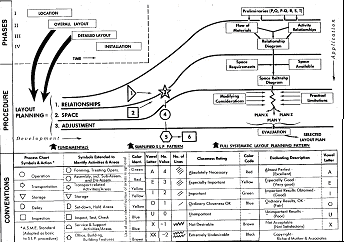

METODO S.L.P. (SISTEMATIC LAYOUT PLANNING) O (PLANEACION SISTEMATICA DE LA DISTRIBUCION EN PLANTA).

El método S.L.P., es una forma organizada para realizar la planeación de una distribución y está constituida por cuatro fases, en una serie de procedimientos y símbolos convencionales para identificar, evaluar y visualizar los elementos y áreas involucradas de la mencionada planeación.

Esta técnica, incluyendo el método simplificado, puede aplicarse a oficinas, laboratorios, áreas de servicio, almacén u operaciones manufactureras y es igualmente aplicable a mayores o menores readaptaciones que existan, nuevos edificios o en el nuevo sitio de planta planeado.

El método S.L.P. (Planeación sistemática de la distribución en planta), consiste en un esqueleto de pasos, un patrón de procedimientos de la Planeación Sistemática de la Distribución en Planta y un juego de conveniencias.

LOS CUATRO PASOS DE LA PLANEACIÓN SISTEMÁTICA DE LA DISTRIBUCIÓN EN PLANTA

Como cualquier proyecto de organización, arranca desde un objetivo inicial establecido hasta la realidad física instalada, pasa a través de cuatro pasos de plan de organización.

El paso 1 es el de LOCALIZACIÓN.- Aquí debe decidirse donde va a estar el área que va a ser organizada, este no es necesariamente un problema de nuevo físico.

Muy comúnmente es uno de los determinados, si la nueva organización o reorganización es en el mismo lugar que está ahora, en un área de almacenamiento actual que puede estar hecha gratis para el propósito, en un edificio recientemente adquirido o en un tipo similar de un área potencialmente disponible.

El paso II es donde se PLANEA LA ORGANIZACIÓN GENERAL COMPLETA.- Esta establece el patrón o patrones básicos de flujo para el área de que va a ser organizada. Esto también indica el tamaño, relación y configuración de cada actividad mayor, departamento o área.

El paso III es la PREPARACIÓN EN DETALLE del plan de organización e incluye planear donde va a ser localizada cada pieza de maquinaria o equipo.

El paso IV es LA INSTALACIÓN.- Esto envuelve ambas partes, planear la instalación y hacer físicamente los movimientos necesarios. Indica los detalles de la distribución y se realizan los ajustes necesarios conforme se van colocando los equipos.

Estos pasos vienen en secuencia y para mejores resultados, deben traslaparse una a otra, es decir, que todas pueden iniciarse antes de que termine la anterior, ya que son complementarias.

Pasos I y IV son frecuentemente, no una parte del proyecto específico de organización de la planeación de los ingenieros, aunque su proyecto debe pasar en cada caso por estos primeros y los últimos pasos.

Por lo tanto, el planeador de la organización se concentra en los estrictos pasos del plan de organización: II, organización general total y III plan de organización detallada.

Todo proyecto de distribución en planta debe pasar por estas fases que deben ser analizadas por un grupo interdisciplinario que sea al mismo tiempo responsable de todas ellas. A pesar de lo anterior el ingeniero o encargado de la distribución debe conocerlas para integrar en forma racional el proyecto total.

Conforme pasa el tiempo, el grado de detalle de las fases debe incrementarse tal como lo muestra la figura.

La preparación racional de la distribución, es una forma organizada de enfocar los proyectos de distribución; es fijar un cuadro operacional de fases, una serie de procedimientos, un conjunto de normas que permitan identificar, valorar y visualizar todos los elementos que intervienen en la distribución misma de la planta.

DATOS BÁSICOS DE CONSUMO PARA LA PLANEACIÓN DE LA ORGANIZACIÓN

Antes de ver los pasos II y III más de cerca, los datos básicos de consumo o factores en cuales hecho e información serán necesarios, deben ser reconocidos. Esto es fácil de recordar con la clave de "alfabeto de las facilidades de ingeniería de planeación" ( PQRST ). Por lo que existen cinco elementos básicos en los que se funda todo problema de distribución y forman la base del procedimiento S.L.P. simplificado.

El PRODUCTO ó MATERIAL que debe fabricarse, incluyendo variaciones y características

LA CANTIDAD ó VOLUMEN de cada variedad de productos o artículos que deben ser fabricados.

El RECORRIDO ó PROCESO, es decir, las operaciones, su secuencia o el orden en el que se realizan las operaciones.

Los SERVICIOS, ACTIVIDADES DE SOPORTE y FUNCIONES que son necesarios en los diferentes departamentos para que puedan cumplir las mismas que se les han encomendado.

EL TIEMPO o TOMA DE TIEMPOS que relaciona PQRS con cuando, cuanto tiempo, que tan pronto y que tan seguido, además de que influye de manera directa sobre los otro cuatro elementos, ya que nos permite precisar cuándo deben fabricarse los productos, en que cantidades. De acuerdo a lo anterior, cuánto durará el proceso y que tipo de máquinas lo acelerarán que servicios son necesarios y su situación, ya que de ellos depende la velocidad a la que el personal se desplace de un punto de trabajo a otro.

Similitud, estos cinco elementos podrían ser los componentes de una llave, una llave que abra la puerta en donde se encuentra la solución a nuestro problema de distribución en planta.

El elemento más importante para las personas que preparan una distribución en planta es el tiempo, planeado para evitar costos excesivos en la instalación de los activos.

PATRON DE PROCEDIMIENTOS

La parte analítica de planear la organización general total empieza con el estudio de los datos de consumo, ya que primero viene un análisis del flujo de los materiales, pero, en adición a las áreas de producción, las muchas áreas de servicio de soporte deben estar completamente integradas y planeadas.

Es un hecho, que muchas organizaciones como oficinas y laboratorios y plantas que producen pequeños artículos, no tienen un tradicional flujo de materiales el cual un análisis significativo del mismo puede hacer que como resultado, se desarrollen o generen los diagramas de la relación entre actividades de servicio u otras razones del flujo de materiales es frecuentemente de igual importancia.

Estas dos investigaciones, están después combinadas en un diagrama de flujo de relación de actividades. En este proceso, las variadas áreas de actividades o departamentos están geográficamente esquematizadas sin consideración al espacio de piso actual que cada una requiere.

Para llegar a los requerimientos de espacio, el análisis debe de ser hecho de procesos de maquinado y equipo necesario y las facilidades de servicio incluidas. Estos requerimientos de área deben ser balanceados de acuerdo al espacio disponible, luego, el área permitida para cada actividad "sostendrá" la relación de actividades esquemática para formar un diagrama de relación de espacio.

Toda distribución de planta se base en tres parámetros:

Por lo tanto, éstos tres parámetros siempre constituyen la parte medular de cualquier proyecto de distribución de planta en su fase de planeación. Por lo que, el modelo de planeación correspondiente a sus procedimientos se basan directamente en éstos parámetros. Relaciones y espacio están esencialmente "casadas" en este punto.

El diagrama de relación de espacios es casi una organización, pero, no es una organización tan efectiva hasta que está ajustado y manipulado para integrar con las consideraciones de arreglo y modificación que también lo afectan, esto incluye algunas consideraciones básicas como métodos de manipulación, prácticas operativas, consideraciones de seguridad y otros aspectos. Como toda buena idea potencial y concerniendo estas características ya inventadas, deberá enfrentarse al cambio en lo práctico.

Como la integración y el ajuste de las consideraciones de modificación y las limitaciones prácticas del trabajo, una idea después de otra es probada y examinada. Las ideas que tienen valor práctico son retenidas y aquellas que no pasan el examen son descartadas.

Finalmente, después de abandonar esos planes que no sirven, dos, tres, cuatro o tal vez cinco alternativas propuestas de organización pueden permanecer, cada una de ellas se podrá trabajar y cada una de ellas tiene un valor, el problema cae en decidir cual de estas alternativas de planes deberá ser seleccionada.

Estas alternativas de planes pueden llamarse plan X, plan Y y Plan Z, en este punto, el costo de algunos análisis de este tipo pueden hacerse junto con una evaluación de factores intangibles, como resultado de esta evaluación, una opción es hacerlo a favor de una alternativa o de otra, aunque en muchos casos el proceso de evaluación por si mismo sugiere una nueva, aún la mejor organización puede ser una combinación de dos o más de las alternativas de organización que se evaluaron.

El siguiente paso, la organización detallada, envuelve el reconocimiento de cada pieza específica de la maquinaria y equipo, cada uno aislado, en cada uno de los estantes del almacén y hacer para cada una de estas actividades, áreas o departamentos, conocer cual está obstruido en el análisis general total previo.

Como se mencionó con anterioridad, el paso III traslapa al paso II, esto significa que antes de finalizar actualmente la organización general total, ciertos detalles tendrán que ser analizados, por ejemplo, la actual orientación de un transportador pudo haber sido analizada antes y determinada en la organización general detallada, este es el tipo de investigación traslapada que toma la ingeniería de planeación en la planificación de la organización detallada en ciertas áreas antes de que el paso II esté completo.

Nótese que el plan detallado de organización debe ser hecha para cada área departamental envuelta, esto significa, que probablemente algunos ajustes deban ser hechos entre bloques departamentales como el detallado de las áreas que han sido planeadas, esto es, algunos reajustes de la organización general pueden ser llamados, claro, esto es importante no para ser gobernado por una muy rígida aplicación de la organización total general trabajada en el paso II.

Esta puede ser ajustada y cambiada dentro de los límites, como los detalles dentro de cada área que esté trabajando. En la planeación de la organización detallada, el mismo patrón de procedimientos que es utilizado en el paso se repite, sin embargo, el flujo de los materiales ahora se vuelve el movimiento de los materiales dentro del departamento.

Las relaciones del departamento se vuelven ahora relaciones del equipo dentro del departamento, similarmente, el espacio requerido ahora se vuelve el espacio requerido para cada pieza específica de maquinaria y equipo y es el área de soporte inmediato, además el diagrama de relaciones de espacio ahora se vuelve un áspero arreglo de temple u otras réplicas de maquinaria y equipo, hombres y materiales o productos.

Como en el paso II, algunas alternativas de organización pueden resultar, esto avanza hacia una evaluación para seleccionar la organización departamental más satisfactoria. Este patrón de procedimientos SLP provee una disciplina básica de planificación mientras al mismo tiempo por diferentes contenidos lógicos de los datos de consumo PQRST.

Y justo como el análisis de flujo de materiales se vuelve menos importante y la actividad del patrón entero tiene la flexibilidad de ser modificado para las necesidades de cualquier proyecto de organización, esto, se vuelve un asunto de ajuste de importancia de cada caja más que cambiar la secuencia del arreglo de cajas.

Es importante planear la distribución de planta antes de llevarla a la práctica, ya que hacerlo físicamente resulta excesivamente caro y más aún cuando se detectan los errores de los medios conocidos, de una manera racional, lógica y organizada.

TEMA III. PLANTEAMIENTO DEL PROBLEMA

"El número de accidentes ha aumentado debido al incremento del personal, los días de incapacidad han aumentado proporcionalmente, según consenso estadístico demuestra que los accidentes son cada vez más leves. Sin embargo, el porcentaje anual de accidentes se ha mantenido constante. Nos estaremos enfocando a reducir el número de accidentes, reduciendo los riesgos de trabajo".

Magnitud

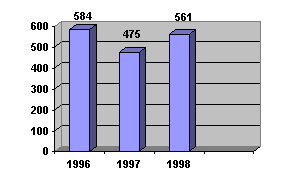

Un análisis de los últimos tres años arroja la siguiente información:

| Porcentaje anual de accidentes 1996 1997 1998 Trabajadores promedio 572 656 800 % Accidentes anual 2.90% 2.90% 3.2% No. Accidentes 17 19 26 % Aumento de Personal 14.60% 21.95% |

| Días perdidos por incapacidad | |||

|

| 1996 | 1997 | 1998 |

| Total días incapacidad | 584 | 475 | 561 |

| Trabajadores promedio | 572 | 656 | 800 |

Podemos observar que en 1997 el aumento de personal fue de 14.6% con respecto a 1996, y en 1998 aumentó 21.95% con respecto a 1997, pero el índice de accidentes se ha mantenido.

Sin embargo, aunque los accidentes han aumentado, los días de incapacidad se han reducido ligeramente con respecto al año 96, pero en términos de calidad podemos decir que se han reducido respecto a los accidentes.

Como podemos ver el mayor riesgo se dio en el equipo utilizado con las manos y la tendencia aunque es a mantenerse atacándola se debe reducir en 57% el índice de accidentes ya que entre ambas en 1998 reunieron 11 de los 26 accidentes en los departamentos de Menudeo y Suministro de energia.

| Tabla General | |||

|

| 1996 | 1997 | 1998 |

| Trabajadores Promedio | 572 | 656 | 800 |

| No. Accidentes | 17 | 19 | 26 |

| Total Días Incapacidad | 584 | 475 | 561 |

| Porcentaje IPP, IPT | 1 | 1 | 0 |

| Defunciones | 0 | 0 | 0 |

Un análisis de los días perdidos por incapacidades ocasionados por accidentes de trabajo de 1996 a 1998 se plantean determinando cómo afectan éstos en la empresa, en los trabajadores, en la calidad y políticas de la compañía.

Podemos apreciar que el mayor número de accidentes se da en las áreas de Suministro de energia y Menudeo y aunque nuestro trabajo es en todas las áreas la disminución total se gana en estas dos.

Los accidentes de mano representan el mayor porcentaje de lesiones del cuerpo en nuestros empleados de acuerdo a las siguientes estadísticas, así como aquellos departamento y áreas más afectadas.

| Parte del Cuerpo Afectada | |||

|

| 1996 | 1997 | 1998 |

| Mano | 11 | 13 | 15 |

| Tobillo | 2 | 0 | 5 |

| Cintura | 2 | 3 | 2 |

| Rodilla | 0 | 0 | 2 |

| Tórax | 0 | 0 | 1 |

| Cara | 0 | 0 | 1 |

| Espalda | 1 | 1 | 0 |

| Brazo | 1 | 2 | 0 |

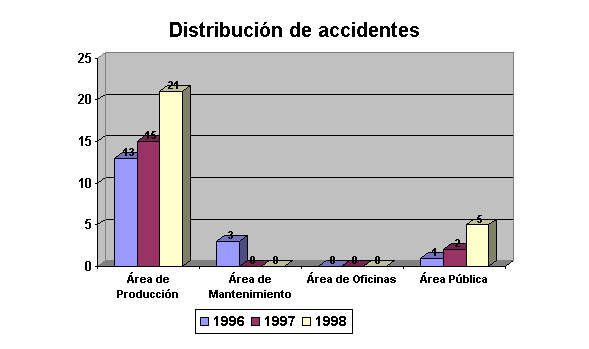

| Distribución de Accidentes | |||

|

| 1996 | 1997 | 1998 |

| Área de Producción | 13 | 15 | 21 |

| Área de Mantenimiento | 3 | 0 | 0 |

| Área de Oficinas | 0 | 0 | 0 |

| Áreas Públicas (jardines, estacionamiento, banquetas) | 1 | 2 | 5 |

Nuestro enfoque principal fue en el área de Producción que tuvo la mayor cantidad de accidentes.

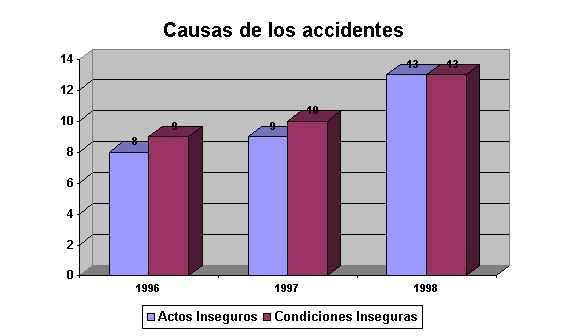

|

| 1996 | 1997 | 1998 |

| Actos inseguros | 8 | 9 | 13 |

| Condiciones inseguras | 9 | 10 | 13 |

La estadística nos arroja que las áreas de mayor riesgo son suministro de poder y Menudeo, considerando como posibles causas:

Actos inseguros

Descuidos del personal

Falta de sensibilización del personal sobre seguridad, higiene

Condiciones inseguras

Equipos sin protección adecuada

Orden y limpieza

TEMA IV PROPUESTA DE SOLUCION

Son las posibles soluciones para lo cual se utilizaron varias metodologías para recopilación de datos:

Procedimiento y plan de recopilación de datos

Se estructuró un sistema de valoración para descubrir y evaluar los riesgos de trabajo al identificar:

Problemas potenciales en las áreas de trabajo

Equipo sin protección y de riesgo

Acciones inapropiadas y/o inseguras de los trabajadores

El efecto que producen las modificaciones de líneas de producción

El medio ambiente que afecte la salud del personal

Para ello se diseño un formato para determinar los riesgos de trabajo en las áreas y/o departamentos de la compañía que pudieran ocasionar alguna lesión y poner en riesgo la integridad física de nuestro personal obteniendo una información fidedigna que se proporcionará al departamento de Proyectos a fin de modificar los equipos inseguros de acuerdo a prioridades por riesgo y un plan de trabajo.

Medidas Preventivas Suministro de energía

Estos equipos se modificaron de acuerdo a un análisis de riesgo llevado en esta área, los cuales quedaron registrados en el formato de "mejoras al equipo".

Las medidas aplicadas en suministro de energia fueron las siguientes:

| Relación de Modificaciones a equipo por seguridad y ergonomía al departamento de Suministro de Energia | |||||

| Item | Mejora # | Código | Antes | Después | Clase de Mejoramiento |

| 29 | 98013 | PS13 | Prensa Hidráulica | Prensa Neumática Readaptada | Instalación de prensa neumática con int. ergonómicos y ATD |

| 30 | 98036 | PS211 | Prensa Manual | Prensa Neumática | Instalación de prensa neumática con int. ergonómicos y ATD |

| 31 | 98049 | PS212 | Prensa Manual | Prensa Neumática | Instalación de prensa neumática con int. ergonómicos y ATD |

| 32 | 98013 | PS47 | Prensa Hidráulica | Prensa Neumática Readaptada | Instalación de prensa neumática con int. ergonómicos y ATD |

| 33 | 98038 | PS50 | Embobinadora Tanaka sin Guarda | Embobinadora Tanaka con Guarda | Instalación de guardas de seguridad |

| 34 | 98037 | PS70 | Prensa Neumática | Prensa Neumática Readaptada | Instalación de prensa neumática con int. ergonómicos y ATD |

| 35 | 98038 | PS84 | Embobinadora Tanaka sin Guarda | Embobinadora Tanaka con Guarda | Instalación de guardas de seguridad |

| 36 | 98039 | PS90 | Estañadora de bobinas sin Removerdor de Escoria | Estañadora de bobinas con Removedor de Escoria | Instalación de mecanismo removerdor de escoria |

Dentro de las medidas de orden y limpieza se realizaron las siguientes acciones:

Se delimitaron los pasillos perimetrales

Se definieron y limitaron áreas de trabajo para:

1.1 Materia Prima

1.2 Material en proceso

1.3 Almacén en línea

1.4 Producto terminado en palets

1.5 Área para solventes

Se utilizó la siguiente codificación de colores:

Negro con amarillo: Precaución o riesgo, tránsito de trabajadores en zonas peligrosas, material peligroso, solventes, químicos y aceites.

Amarillo: Pasillos para tránsito de personal y equipo de carga (mulas, diablitos, etc.). Todo pasillo deberá estar libre de objetos que lo obstruyan.

Rojo: Desperdicio (Scrap)

Café: Producto terminado

Naranja: Retrabajo

Azul: Materia prima

Verde: Material en proceso

También se imparte un curso de inducción para el personal de nuevo ingreso que incluye los siguientes temas:

Política y Misión de EHS

Manejo de Sustancias Químicas

Principio de Ergonomía

Cuidado de Manos

Equipo de Protección Personal

Cuidado de la Salud

Conceptos Básicos de Seguridad

CAPACITACIÓN DEL PERSONAL

De acuerdo con el programa del EHS y así como de los resultados y estadísticas del departamento de Poder de energia los entrenamientos fueron:

Prevención de lesiones en mano

Procedimiento regreso al trabajo

Manual de seguridad

Uso de extintores

Trabajo seguro con manos

Plan evacuación

Guías de evacuación

Estos quedan registrados en un formato de Entrenamiento.

Estos equipos se modificaron de acuerdo al análisis de riesgo llevado en esta área, los cuales quedaron registrados en el formato de "mejoras al equipo".

Dentro de las medidas de orden y limpieza se realizaron las siguientes acciones:

Delimitación de los pasillos perimetrales

Definición y limitación de áreas de trabajo para:

1.1 Materia Prima

1.2 Material en proceso

1.3 Almacén en línea

1.4 Producto terminado en palets

1.5 Área para solventes

Se utilizó la codificación de colores señalada anteriormente.

Capacitación del Personal

De acuerdo con el programa del EHS y así como de los resultados y estadísticas del departamento de Menudeo los entrenamientos fueron:

Procedimiento regreso al trabajo

Manual de seguridad

Uso de extintores

Trabajo seguro con manos

Plan de evacuación

Guías de evacuación

Las medidas aplicadas en Menudeo fueron las siguientes:

| Relación de Modificaciones a equipo por seguridad y ergonomía al departamento de Retail | |||||

| Item | Mejora # | Código | Antes | Después | Clase de Mejoramiento |

| 43 | 98040 | RS102 | Prensa Neumática sin Circuito AntitieDown | Prensa Neumática con Circuito Antitie Down e Int. Erg. | Instalación de circuito ATD e interruptores ergonómicos |

| 44 | 98042 | RS16 | Prensa Neumática sin Guardas | Prensa Neumática con Guardas | Instalación de guardas de seguridad |

| 45 | 98041 | RS57 | Prensa Hidraúlica sin Guardas | Prensa Hidráulica con Guardas | Instalación de guardas de seguridad |

Estos quedan registrados en un formato de Entrenamiento

También se imparte un curso de inducción para el personal de nuevo ingreso que incluye los temas:

-

Política y Misión de EHS

-

Manejo de Sustancias Químicas

-

Principio de Ergonomía

-

Cuidado de Manos

-

Equipo de Protección Personal

-

Cuidado de la Salud

-

Conceptos Básicos de Seguridad

Programa de Autogestión de Seguridad e Higiene de la Secretaría de Trabajo y Previsión Social (STPS)

En junio de 1998 la empresa terminó el Programa de Autogestión del Programa Preventivo de Seguridad e Higiene e informó a la Secretaría de Trabajo y Previsión Social para que revisaran el Diagnóstico Situacional, la Guía Básica de Evaluación y el Programa de Seguridad, Higiene y Ambiente.

Para noviembre del mismo año se presentaron los inspectores de la STPS a realizar una auditoría en la empresa no encontrando desviación alguna al cumplimiento de la normatividad y otorgándonos la certificación de cumplimiento el 10 de diciembre de 1998.

"Certificación Industria Limpia"

Terminación de Actividades Resultantes de la Auditoria Ambiental

En 1996 la Procuraduría Federal de Protección al Ambiente invitó a las empresas a participar en el programa de Industria Limpia, Honeywell se interesó en participar debido al compromiso que existe de realizar todas aquellas acciones que ayuden a mejorar la calidad del Medio Ambiente de Chihuahua.

En 1997 se llevó a cabo la auditoria de la cual surgieron acciones correctivas que de acuerdo a un plan de trabajo quedaron terminadas en noviembre de 1998, en la que la empresa invirtió $231,237.00 dólares.

En diciembre de 1998 recibimos una preauditoría, y en abril de 1999 se llevó a cabo una auditoria final, certificando el cumplimiento de las acciones y otorgándonos el reconocimiento de Industria Limpia.

TEMA 5 EVALUACION ECONOMICA

Para llevar a cabo la evaluación se utilizó la tabla "Criterios de Evaluación":

GRAVEDAD. Mayor probabilidad de ocurrir un daño o pérdida como resultado de la ejecución incorrecta de la tarea.

REPETITIVIDAD. El número de veces que se ejecuta la tarea en la organización dentro de un período de tiempo determinado.

PROBABILIDAD. De que se produzca una pérdida cada vez que se ejecute una tarea en particular.

En la "tabla de Recopilación de Información "se realizan anotaciones y/o observaciones tomando en cuenta problemas de seguridad, salud, producción y calidad, y de acuerdo con el criterio de evaluación se obtiene una tarea crítica con un valor numérico.

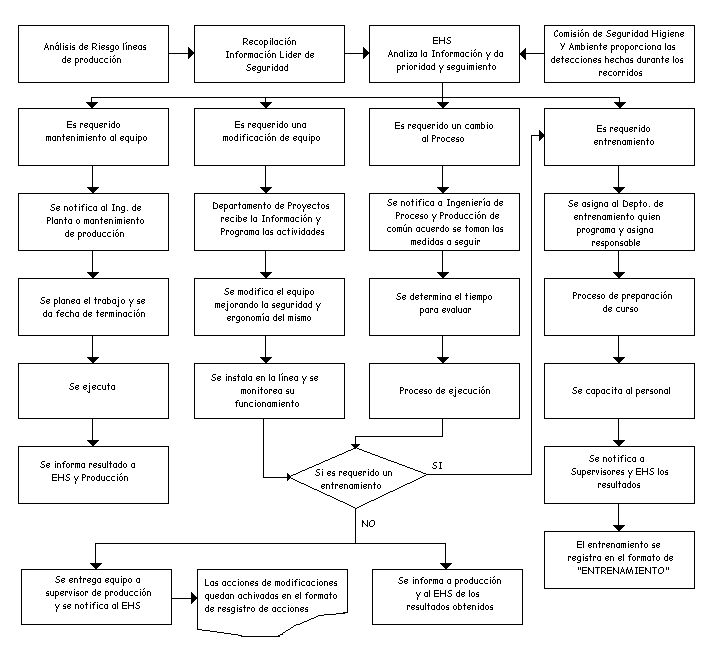

Procedimientos

1.1 Se realiza un análisis de riesgo a las estaciones de trabajo y se anotan en el formato de "Recopilación de Información" de acuerdo a un "Criterio de Evaluación", esta información es realizada por el Ing. de seguridad.

1.2 El EHS analiza la información proporcionada por seguridad, asigna prioridades y distribuye la responsabilidad a quien corresponde.

1.3 La Comisión de Seguridad, Higiene y Ambiente proporciona las detecciones encontradas durante el recorrido mensual a las líneas de la planta de acuerdo a un programa anual.

1.4 Si la acción requiere entrenamiento se asigna al departamento de capacitación.

1.4.1 Se planea el curso.

1.4.2 Se capacita al personal.

1.4.3 Se reintegra a producción

1.4.4 Se notifica al EHS y al supervisor de producción.

1.4.5 Se registra en un formato de entrenamiento

1.5 Si requiere una modificación ésta puede ser al proceso o al equipo.

1.6 Si no requiere modificación y es sólo mantenimiento al equipo se turna al Ing. de planta o mantenimiento de producción.

1.6.1 Ing. de planta o mantenimiento de producción planea la actividad de trabajo, proporcionando una fecha de terminación.

1.6.2 Se ejecuta la acción

1.7 Si es requerida una modificación al proceso se notifica a ingeniería de proceso y producción y de común acuerdo se toman las medidas a seguir.

1.7.1 Se determina el tiempo para evaluar las modificaciones por ingeniería de proceso proporcionando una fecha final.

1.7.2 Se lleva a cabo el proceso de cambio, durante el cual si es requerido un entrenamiento al personal, se notifica al departamento de capacitación.

1.7.3 Si no fue requerido el entrenamiento ingeniería establece el proceso el cual es monitoreado.

1.8 Si es requerida una modificación al equipo se notifica al departamento de proyectos.

1.8.1 Este recibe la información la cual es analizada para su diseño y modificación al equipo.

1.8.2 Se llevan a cabo las modificaciones al equipo, mejorando la seguridad y ergonomía de éstos.

1.8.3 Se instala en la línea y se monitorea su funcionamiento.

1.8.4 Si es requerido un entrenamiento se notifica al departamento de capacitación.

1.8.5 Se informa al EHS, supervisor de producción y proyectos.

1.8.6 Proyecto registra los cambios en un registro de acciones de "Las Mejoras al Equipo".

1.8.7 Si no fue requerido el entrenamiento, se entrega el equipo al supervisor de producción, se notifica al EHS

1.8.8 Las modificaciones son registradas en un formato de "Las mejoras al Equipo".

Resultados Cuantitativos y Cualitativos

Análisis Cuantitativo de los resultados

Podemos apreciar cuantitativamente que los accidentes y los días perdidos han disminuido a partir de la puesta en marcha de las correcciones

Como podemos observar en las tablas los accidentes a nivel planta han reducido 60% y los días perdidos 86%.

Resultados

Accidentes y días perdidos de enero a mayo de 1998 VS 1999

| SUMINISTRO DE ENERGIA | ||

|

| Accidentes | Días perdidos |

| 1998 | 4 | 96 |

| 1999 | 0 | 0 |

| MENUDEO | ||

|

| Accidentes | Días perdidos |

| 1998 | 5 | 232 |

| 1999 | 2 | 19 |

| LA PLANTA | ||

|

| Accidentes | Días perdidos |

| 1998 | 15 | 445 |

| 1999 | 6 | 61 |

En los departamentos críticos como suministro de energia tanto los accidentes como los días perdidos se redujeron 100%

En menudeo tenemos 60% de reducción en accidentes y 91% de reducción en días perdidos.

Tabla Comportamiento de Accidentes y Días Perdidos de:

Descargar

| Enviado por: | Wong |

| Idioma: | castellano |

| País: | México |