Industria y Materiales

Industria farmacéutica

LA TECNOLOGÍA EN LA INDUSTRIA FARMACÉUTICA

COMPUTADORES

UNIVERSIDAD DE ANTIOQUIA

FACULTAD DE QUÍMICA FARMACÉUTICA

2006

ÍNDICE

FIGURA 02 11

FIGURA 03 12

FIGURA 04 14

FIGURA 05 16

FILTRACIÓN 18

COMPOSICIÓN 18

GRANULACIÓN 18

SECADO 19

MOLTURACIÓN 19

MEZCLADO 19

COMPRESIÓN 19

CONCLUSIONES 23

BIBLIOGRAFÍA 24

INTRODUCCIÓN

La industria farmacéutica es un sector dedicado a la fabricación y preparación de productos químicos medicinales para la prevención o tratamiento de las enfermedades. Estos productos son preparados mediante algunos procesos y unas formas entre los que se encuentran la fabricación de fármacos dosificados, como pastillas, cápsulas o sobres para administración oral, soluciones para inyección, óvulos y supositorios.

Otros preparados pueden chuparse como los dulces, tomarse oralmente (como los jarabes) o administrarse en forma de inhalaciones con aerosoles dosificados, otros en gotas para la nariz, oídos u ojos, o cremas, pomadas y lociones aplicadas sobre la piel. Algunas empresas también fabrican anestésicos y medios de contraste utilizados para visualizar estructuras corporales mediante rayos X o resonancia magnética nuclear.

Muchas compañías farmacéuticas realizan tareas de investigación y desarrollo con el fin de introducir nuevos productos para la prevención o el tratamiento de las enfermedades.

Cada día esta industria debe investigar y profundizar más sobre los métodos y equipos empleados en la fabricación y comercialización de estos productos químicos para estar a la vanguardia de la tecnología.

Es por eso que en este trabajo se darán a conocer algunos procesos y parte de la tecnología empleada a lo largo de los tiempos en la fabricación y la distribución de los productos farmacéuticos.

OBJETIVOS

GENERAL

-

Conocer algunos procesos de fabricación y distribución en la industria farmacéutica a través de la tecnología empleada a lo largo de la historia.

ESPECÍFICOS

-

Conocer un poco sobre la historia de la industria farmacéutica.

-

Identificar algunos procesos de granulación y mezclado de productos químicos farmacéuticos.

-

Conocer alguna maquinaria empleada para la fabricación de productos químicos, medicamentos y cosméticos.

MARCO TEÓRICO

HISTORIA DE LA INDUSTRIA

La industria farmacéutica surgió a partir de una serie de actividades diversas relacionadas con la obtención de sustancias utilizadas en medicina. A principios del siglo XIX, los boticarios, químicos o los propietarios de herbolarios obtenían partes secas de diversas plantas, recogidas localmente o en otros continentes. Estas últimas se compraban a los especieros, que fundamentalmente importaban especias, pero como negocio secundario también comerciaban con productos utilizados con fines medicinales, entre ellos el opio de Persia o la ipecacuana y la corteza de quina de Sudamérica. Los productos químicos sencillos y los minerales se adquirían a comerciantes de aceites, gomas y encurtidos.

Los boticarios y químicos fabricaban diversos preparados con estas sustancias, como extractos, tinturas, mezclas, lociones, pomadas o píldoras. Algunos profesionales confeccionaban mayor cantidad de preparados de la que necesitaban para su propio uso y los vendían a granel a sus colegas.

Algunas medicinas, como las preparadas a partir de la quina, de la belladona, de la digital, del cornezuelo del centeno (Claviceps purpúrea) o del opio (látex seco de la adormidera Papaver somniferum), eran realmente útiles, pero su actividad presentaba variaciones considerables. En 1820, el químico francés Joseph Pelleterier preparó el alcaloide activo de la corteza de quina y lo llamó quinina. Después de ese logro aisló varios alcaloides más, entre ellos la atropina (obtenida de la belladona) o la estricnina (obtenida de la nuez vómica).

Su trabajo y el de otros investigadores hizo posible normalizar varias medicinas y extraer de forma comercial sus principios activos. Una de las primeras empresas que extrajo alcaloides puros en cantidades comerciales fue la farmacia de T.H. Smith Ltda. en Edimburgo, Escocia. Pronto los detalles de las pruebas químicas fueron difundidos en las farmacopeas, lo que obligó a los fabricantes a establecer sus propios laboratorios.

La industria farmacéutica avanza impulsada por los descubrimientos científicos y por la experiencia toxicológica y clínica. Existen diferencias fundamentales entre las grandes organizaciones dedicadas a un amplio espectro de actividades de descubrimiento y desarrollo de fármacos, fabricación y control de calidad, comercialización y ventas, y otras organizaciones más pequeñas que se centran en algún aspecto específico. Aunque la mayor parte de las compañías farmacéuticas multinacionales participan en todas esas actividades, suelen especializarse en algún aspecto en función de diversos factores del mercado nacional. El descubrimiento y desarrollo de nuevos fármacos está en manos de organizaciones universitarias, públicas y privadas. En este sentido, la industria de la biotecnología se ha convertido en un sector fundamental de la investigación farmacéutica innovadora.

A menudo se establecen acuerdos de colaboración entre organizaciones de investigación y grandes compañías farmacéuticas para explorar el potencial de nuevos principios activos. Muchos países tienen sistemas específicos de protección de los fármacos y los procesos de fabricación en el marco del sistema general de protección de los derechos de propiedad intelectual. La industria farmacéutica requiere la inversión de grandes capitales debido a los gastos asociados a la investigación y desarrollo (I+D), la autorización de comercialización, la fabricación, la garantía y el control de calidad, la comercialización y las ventas.

Existen diferencias significativas entre los países desarrollados y en desarrollo con respecto a sus necesidades de sustancias farmacéuticas. En los países en desarrollo, en los que prevalecen la malnutrición y las enfermedades infecciosas, los fármacos más necesarios son los suplementos nutricionales, las vitaminas y los antiinfecciosos. En los países desarrollados, en los que las enfermedades asociadas con el envejecimiento y dolencias específicas son las principales preocupaciones sanitarias, los fármacos más demandados son los que actúan sobre el sistema cardiovascular, el sistema nervioso central, el sistema gastrointestinal, los antiinfecciosos, los antidiabéticos y los quimioterapéuticos. La I+D de los medicamentos para la salud humana se realiza a menudo en colaboradores, debido al interés común en controlar enfermedades y agentes infecciosos.

LA INDUSTRIA FARMACÉUTICA

La industria farmacéutica es un importante elemento de los sistemas de asistencia sanitaria de todo el mundo; está constituida por numerosas organizaciones públicas y privadas dedicadas descubrimiento, desarrollo, fabricación y comercialización de medicamentos para la salud humana y animal.

Su fundamento es (I+D) de medicamentos para prevenir o tratar las diversas enfermedades y alteraciones.

Los principios activos que se utilizan en los medicamentos presentan una gran variedad de actividades farmacológicas y propiedades toxicológicas.

Los modernos avances científicos y tecnológicos aceleran el descubrimiento y desarrollo de productos farmacéuticos innovadores dotados de mejor actividad terapéutica y menos efectos secundarios. En este sentido los biólogos moleculares, químicos y farmacéuticos mejoran los beneficios de los fármacos aumentando la actividad y la especificidad. Estos avances suscitan, a su vez, una nueva preocupación por la protección de la salud y la seguridad de los trabajadores en la industria farmacéutica.

Son muchos los factores dinámicos científicos, sociales económicos que configuran la industria farmacéutica, los investigadores, tanto de instituciones públicas como del sector privado, médicos y farmacéuticos, así como la opinión pública, influyen en la industria farmacéutica.

LAS PRIMERAS MEDICINAS SINTÉTICAS

Los productos químicos extraídos de plantas o animales se conocían como orgánicos, en contraposición a los compuestos inorgánicos derivados de otras fuentes; se creía que los primeros sólo podían ser producidos por los organismos vivos, de ahí su nombre. En 1828, sin embargo, el químico alemán Friedrich Wöhler calentó un compuesto inorgánico, el cianato de amonio, y logró producir urea, que anteriormente sólo se había conseguido aislar a partir de la orina.

Esa síntesis revolucionaria hizo que se intentaran sintetizar otros compuestos orgánicos. Para la futura industria farmacéutica tuvo gran importancia el descubrimiento accidental, en 1856, del primer colorante sintético, la `malva'. Este descubrimiento del joven estudiante británico de química William Henry Perkin incitó a diversos fabricantes de Alemania y Suiza a desarrollar nuevos colores sintéticos, con lo que se ampliaron los conocimientos sobre la nueva química.

Los colorantes o tintes sintéticos tuvieron un impacto enorme en los avances médicos. Aumentaron considerablemente la gama de productos biológicos de tinción, con lo que aceleraron el progreso de la bacteriología y la histología. La búsqueda de nuevos colores estimuló el estudio de la química orgánica, lo que a su vez fomentó la investigación de nuevas medicinas. El primer fármaco sintético fue la acetofenidina, comercializada en 1885 como analgésico por la empresa Bayer de Leverkusen (Alemania) bajo la marca Phenacetin. El paracetamol utilizado hoy como analgésico se derivó posteriormente de aquel compuesto.

El segundo fármaco sintético importante, comercializado en 1897, fue el ácido acetilsalicílico, creado por el doctor Félix Hoffmann en los laboratorios de investigación de Bayer. Este fármaco se vendió en todo el mundo con el nombre comercial de aspirina, propiedad de Bayer, y supuso un tratamiento nuevo y eficaz para los dolores reumáticos. A partir de estos primeros comienzos, Bayer creció hasta convertirse en la gigantesca empresa IG Farbenindustrie.

PROCESOS EN LA FABRICACIÓN DE MEDICAMENTOS

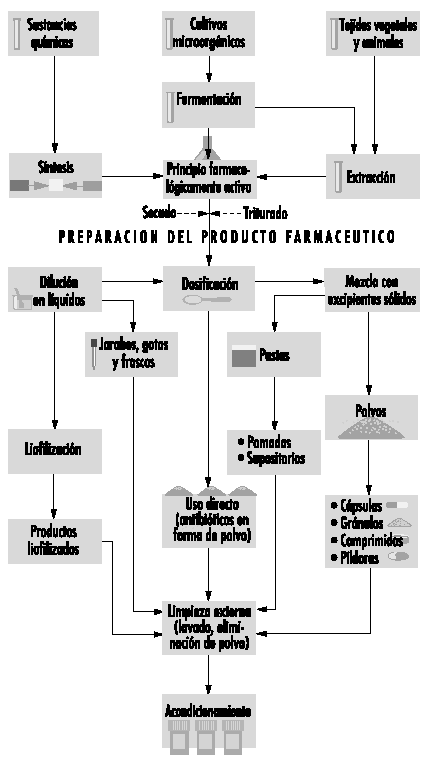

Dentro de las operaciones de fabricación farmacéutica se puede distinguir entre la producción básica de principios activos a granel y la fabricación farmacéutica de formas galénicas. La -->Figura[Author:U] 01 esquematiza el proceso de fabricación. En él se aplican tres tipos de procesos: fermentación, síntesis de productos químicos orgánicos y extracción biológica y natural. Estas operaciones pueden ser discontinuas, continuas o una combinación de ambas. Los antibióticos, los esteroides y las vitaminas se producen por fermentación, mientras que muchos principios activos nuevos se producen por síntesis orgánica. Históricamente, la mayor parte de los principios activos derivan de fuentes naturales, como plantas, animales, hongos y otros organismos. Las medicinas naturales son farmacológicamente muy diversas y difíciles de producir comercialmente debido a su complejidad química y actividad -->limitada[Author:U].

Figura 01

PRODUCCIÓN BÁSICA DE PRINCIPIOS ACTIVOS A GRANEL

Fermentación

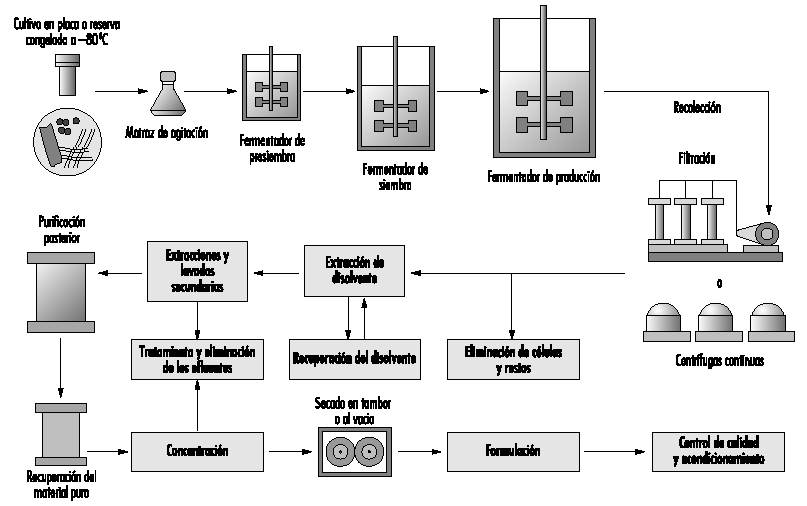

La fermentación es un proceso bioquímico en el que se utilizan microorganismos seleccionados y técnicas microbiológicas para obtener un producto químico. Los procesos de fermentación discontinua comprenden tres etapas básicas: preparación del inóculo y siembra, fermentación y recuperación o aislamiento del producto. En la -->Figura [Author:U]02 se presenta un esquema del proceso. La preparación del inóculo comienza con una muestra de esporas de una cepa microbiana. La cepa se cultiva selectivamente, se purifica y se desarrolla utilizando una serie de técnicas microbiológicas para obtener el producto deseado. Se activan las esporas de la cepa microbiana con agua y nutrientes en condiciones de temperaturas elevadas y se desarrollan las células del cultivo en una serie de placas de agar, tubos y matraces de ensayo en condiciones ambientales controladas, obteniéndose una suspensión densa.

Las células se transfieren después a un tanque de siembra para su crecimiento. El tanque de siembra es un recipiente pequeño de fermentación diseñado para optimizar el crecimiento del inóculo. En él, las células se cargan en un fermentador de producción esterilizado por vapor. Se añaden nutrientes esterilizados y agua purificada al recipiente para comenzar la fermentación. Durante la fermentación aerobia, el contenido del fermentador se calienta, agita y ventila mediante una tubería perforada o tubo burbujeador, manteniendo un flujo de aire y una temperatura óptimos. Una vez terminada la reacción bioquímica, se filtra el caldo de fermentación para retirar los microorganismos, o micelios. El fármaco, que puede estar presente en el filtrado o en el micelio, se recupera en varias etapas, como las de extracción en disolventes, precipitación, intercambio iónico y absorción. La precipitación es un método para separar el fármaco del caldo acuoso. El producto se separa del caldo por filtración y se extrae de los residuos sólidos; el cobre y el zinc son agentes precipitantes comunes en este proceso. El intercambio iónico y la adsorción retiran el producto del caldo mediante una reacción química con materiales sólidos, como resinas o carbón activado. El principio activo se recupera de la fase sólida mediante un disolvente que se puede recuperar por evaporación.

Figura. 02

Síntesis química

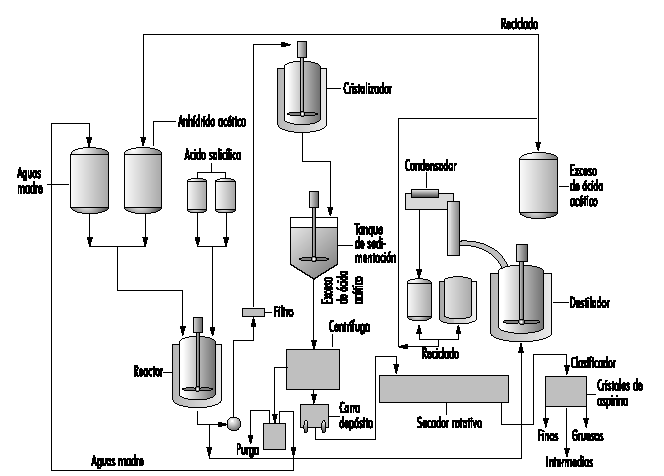

Los procesos de síntesis química utilizan productos químicos orgánicos e inorgánicos en operaciones discontinuas para producir principios activos dotados de determinadas propiedades físicas y farmacológicas. Por lo general se realiza una serie de reacciones químicas, aislándose los productos por extracción, cristalización y filtración. Los productos terminados se secan, trituran y mezclan.

En la Figura 03 se presenta un esquema de un proceso de síntesis orgánica. La química farmacéutica es cada vez más compleja, caracterizándose por el empleo de procesos de varias etapas en los que el producto de una etapa es el material de partida de la siguiente, hasta que se sintetiza el principio activo terminado. Se pueden transferir productos químicos base intermedios entre distintas plantas de síntesis orgánica por varios motivos técnicos, económicos y jurídicos. La mayoría de los productos intermedios y terminados se obtienen en una serie de reacciones discontinuas.

Figura. 03

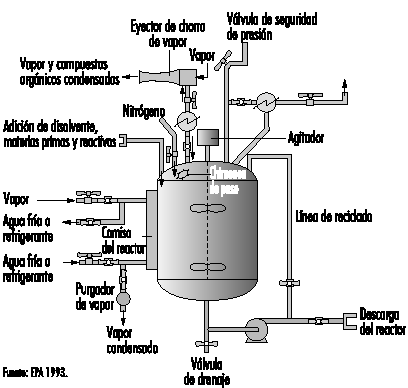

Los reactores son el equipo principal de procesado en las operaciones de síntesis química (véase Figura 04). Se trata de recipientes a presión reforzada con revestimiento inoxidable de vidrio o aleaciones de metales. La naturaleza de las reacciones químicas y las propiedades físicas de los materiales (p. ej., reactivos, corrosivos, inflamables) determinan el diseño, las características y la construcción de los reactores. Estos tienen cubierta externa y serpentines internos rellenos de agua fría, vapor o productos químicos con propiedades especiales de transferencia de calor. La cubierta se calienta o enfría según los requisitos de las reacciones químicas. Agitadores, compuertas y diferentes entradas y salidas permiten la conexión con otros recipientes, equipos y suministros de productos químicos a granel. Se instalan además sensores de temperatura, presión y peso, para medir y controlar los procesos químicos. Los reactores pueden funcionar a presiones elevadas o al vacío, en función del diseño, las características técnicas y los requisitos de la química del proceso. Los intercambiadores de calor están conectados a los reactores y se utilizan para calentar o enfriar la reacción y condensar los vapores de disolventes cuando se calientan por encima de su punto de ebullición, creando un reflujo o reciclado de los vapores condensados. Se pueden conectar dispositivos de control de la contaminación del aire (p. ej., purificadores de aire e impactores) a las salidas de escape de los recipientes de procesado, reduciendo las emisiones de gas, vapor y polvo. Se pueden liberar al lugar de trabajo o a la atmósfera disolventes volátiles y productos químicos tóxicos, a menos que estén controlados durante la reacción por intercambiadores de calor o dispositivos de control de aire. Es difícil condensar, absorber o adsorber en dispositivos de control de aire algunos disolventes y reactivos (p. ej., cloruro de metileno y cloroformo), debido a sus propiedades químicas y físicas. Los productos químicos se recuperan o aíslan mediante separación, purificación y filtración. Estos productos están contenidos en las aguas madre como sólidos disueltos o suspendidos en una mezcla de disolventes. Las aguas madre pueden transferirse entre recipientes o equipos del proceso a través de tuberías o montacargas temporales o permanentes, mediante bombas, gases inertes a presión, vacío o gravedad. La transferencia de materiales puede crear problemas debido a las velocidades de reacción, las temperaturas o las presiones críticas, las características del equipo de procesado y la posibilidad de fugas y vertidos.

Figura. 04

Extracción biológica y natural

Se procesan grandes volúmenes de materiales naturales, tales como sustancias vegetales y animales, para extraer sustancias farmacológicamente activas. En cada etapa se reducen los volúmenes mediante una serie de procesos discontinuos, hasta obtener el fármaco final. Los procesos se suelen realizar en campañas de algunas semanas de duración, hasta conseguir la cantidad deseada de producto terminado. Los disolventes se utilizan para eliminar grasas y aceites insolubles, extrayendo así el principio activo terminado. El pH (acidez) de la solución de extracción y los productos de desecho se puede ajustar neutralizándolos con ácidos y bases fuertes. Los compuestos metálicos sirven con frecuencia de agentes precipitantes, y los compuestos fenólicos como desinfectantes.

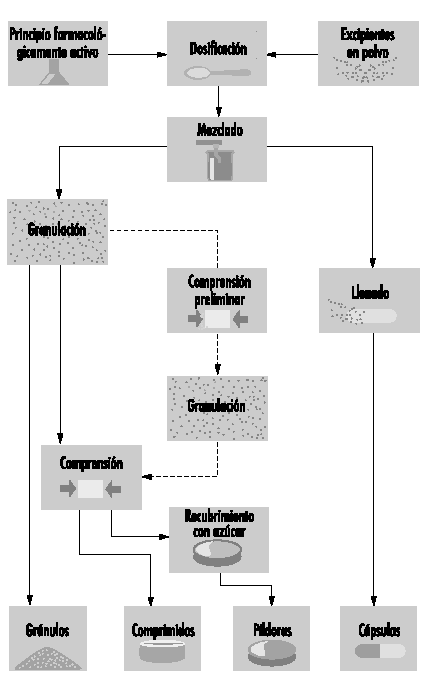

Fabricación farmacéutica de formas galénicas

Los principios activos se transforman en formas galénicas antes de su dispensación o administración a humanos. Para ello se mezclan con excipientes farmacéuticos, como aglutinantes, sustancias de carga, aromatizantes, diluyentes, conservantes y antioxidantes. Estos ingredientes se secan, trituran, mezclan, comprimen o granulan para obtener las propiedades deseadas antes de su fabricación como una formulación final. Los comprimidos y las cápsulas son formas orales muy comunes; otra forma habitual son los líquidos estériles para inyección o aplicación oftálmica. La Figura 05 muestra las operaciones unitarias típicas en la fabricación de formas galénicas.

Las mezclas farmacéuticas se pueden comprimir mediante granulación húmeda, compresión directa o golpeo para obtener las propiedades físicas deseadas antes de su formulación como un dura se secan, pulen, rellenan y unen en máquinas llenadoras de cápsulas. Las formas líquidas se utilizan en forma de soluciones estériles para inyección en el organismo o administración ocular; se fabrican también líquidos, suspensiones y jarabes para ingestión oral, y tinturas para su aplicación sobre la piel.

Para la fabricación de líquidos estériles y la prevención de contaminación microbiológica y de partículas se requieren condiciones medioambientales muy controladas, la utilización de equipos de procesado confinados y el empleo de materias primas purificadas. Se deben limpiar y mantener los servicios de la instalación (p. ej., ventilación, vapor y agua), el equipo de procesado y las superficies del lugar de trabajo de forma que se prevenga y minimice la contaminación. Se utiliza agua a presión y temperatura elevada para destruir y filtrar bacterias y otros contaminantes del suministro de agua estéril cuando se preparan soluciones para inyección. Los líquidos parenterales se inyectan en el organismo mediante administración intradérmica, intramuscular e intravenosa. Se esterilizan por calor seco o húmedo a presiones elevadas con filtros bacterianos. No es necesario esterilizar las soluciones para administración oral y tópica, pero sí las soluciones oftálmicas. Los líquidos orales se preparan mezclando los principios activos con un disolvente o conservante para inhibir el crecimiento de bacterias y hongos. Las suspensiones líquidas y las emulsiones se preparan mediante molinos coloidales y homogeneizadores, respectivamente, y las cremas y pomadas mezclando principios activos con vaselina, grasas consistentes o emolientes, envasándolas después en tubos de plástico o metal.

Figura 05

OPERACIONES FARMACÉUTICAS

Pesada y dispensación

La pesada y la dispensación de sólidos y líquidos son actividades muy comunes en toda la industria farmacéutica. Por lo general, los trabajadores dispensan los materiales vaciando a mano los sólidos y vertiendo o bombeando los líquidos. La pesada y la dispensación se realizan a menudo en un almacén durante la producción de productos químicos o la preparación de formas galénicas. La probabilidad de vertidos, fugas y emisiones en el curso de estas operaciones hace necesaria la adopción de medidas de control en el lugar de trabajo.

Separaciones de líquidos

Los líquidos se separan sobre la base de sus propiedades físicas (p. ej., densidad, solubilidad y miscibilidad). En general se realizan separaciones de líquidos durante la producción de productos químicos a granel y las operaciones de fabricación farmacéutica. Los líquidos peligrosos se deben transferir, procesar y separar en recipientes cerrados y sistemas de tuberías para reducir las exposiciones de los trabajadores a los vertidos de líquidos y vapores del aire. Cerca de las operaciones de transferencia, procesado o separación de líquidos se deben disponer colirios y duchas de seguridad.

Transferencia de líquidos

A menudo se transfieren líquidos entre los recipientes de almacenamiento, contenedores y equipo de procesado en el curso de las operaciones de fabricación farmacéutica. Se pueden transferir líquidos entre los recipientes y los equipos del proceso a través de estaciones de admisión, áreas dotadas de bridas de tubos muy próximas. Esto permite realizar conexiones temporales entre los sistemas de conducción. En las estaciones de admisión se pueden producir vertidos, fugas y emisiones de vapor; por lo tanto se necesitan juntas adecuadas y sellados herméticos en mangueras y tuberías para prevenir la contaminación medioambiental y las emisiones en el lugar de trabajo. Los sistemas de drenaje con tanques o sumideros cerrados capturan los líquidos vertidos, que pueden así ser recuperados. Cuando se transfieren grandes volúmenes de líquido se prefieren recipientes y contenedores cerrados y sistemas de tuberías. Se deben adoptar precauciones especiales cuando se utilizan gases inertes para presurizar las líneas de transferencia o el equipo de procesado, ya que esto puede aumentar la liberación de compuestos orgánicos volátiles (COV) y contaminantes atmosféricos peligrosos. El reciclado o condensación de los gases y vapores de ventilación reduce la contaminación del aire.

Filtración

Durante las operaciones de filtración se separan sólidos y líquidos. Cuando se utilizan filtros abiertos para materiales peligrosos, los trabajadores pueden estar expuestos a líquidos, sólidos húmedos, vapores y aerosoles durante las operaciones de carga y descarga. Se puede utilizar equipo cerrado de procesado para filtrar materiales altamente peligrosos, reducir las emisiones de vapor y prevenir las exposiciones. La filtración se debe realizar en áreas con control de vertidos y buena dilución. Se pueden eliminar los vapores de disolventes volátiles mediante salidas en los equipos cerrados, controlándose mediante dispositivos de emisión de aire (p. ej., condensadores, purificadores, adsorbentes).

Composición

En las operaciones de composición se mezclan sólidos y líquidos para producir soluciones, suspensiones, jarabes, pomadas y pastas. Se recomienda el empleo de equipos de procesado confinados y de sistemas de transferencia cuando se utilizan materiales altamente peligrosos. Los agentes amortiguadores, detergentes y germicidas que actúan como neutralizantes, limpiadores y biocidas pueden ser peligrosos.

Granulación

Se granulan sólidos secos y húmedos para modificar sus propiedades físicas. Los granuladores tienen distintos diseños y características con confinamiento y control variables de los riesgos mecánicos y los polvos y vapores transportados por el aire. Los granuladores cerrados pueden ventilarse hacia dispositivos de control de aire, reduciéndose así las emisiones de vapores de disolventes o de polvos al lugar de trabajo y atmósfera. Durante la carga y descarga de los granuladores la manipulación del material puede ser problemática. El equipo mecánico (p. ej., plataformas elevadas, mesas elevadoras y gatos) sirve de ayuda en la realización de las tareas manuales pesadas. Se necesitan colirios y duchas de seguridad si los trabajadores entran en contacto accidentalmente con disolventes o polvos irritantes.

Secado

Se secan sólidos humedecidos con agua o disolventes durante muchas operaciones de fabricación farmacéutica. Los secadores tienen distintos diseños y características con confinamiento y control variables de vapores y polvos. Los vapores de disolventes inflamables y los polvos explosivos transportados por el aire pueden crear atmósferas inflamables o explosivas; la ventilación de seguridad contra explosiones es particularmente importante en los secadores confinados.

Molturación

Se muelen sólidos secos para modificar las características de sus partículas y producir polvos de flujo libre. Los molinos tienen distintos diseños y características, con confinamiento y control variables de los riesgos mecánicos y los polvos transportados por el aire. Antes de moler los materiales, se deben revisar y ensayar sus propiedades físicas y riesgos.

Mezclado

Se mezclan sólidos secos para producir mezclas homogéneas. Los mezcladores tienen distintos diseños y características, con confinamiento y control variables de los riesgos mecánicos y los polvos transportados por el aire. Puede ser necesaria la manipulación de material pesado cuando se cargan y descargan sólidos de los mezcladores.

Compresión

Se comprimen sólidos secos, o bien se golpean para compactarlos, cambiando las propiedades de sus partículas. Los equipos de compresión tienen distintos diseños y características, con confinamiento y control variables de los riesgos mecánicos y los polvos transportados por el aire. La compresión y el golpeo producen asimismo altos niveles de ruido.

NUEVAS TECNOLOGÍAS EN LA INDUSTRIA FARMACÉUTICA

RFID Radio Frecuency Identification

Tecnología que utiliza ondas de radio para codificar y almacenar datos en chips.

EPC Electronic Product Code.

Utiliza una cadena de números para identificar fabricante, producto y un número de serie exclusivo para cada unidad de artículo. Esta cadena de números se graba en el chip de la etiqueta RFID.

La utilización de RFID EPC en la industria farmacéutica, reduce los costos del producto al brindar un control detallado de la logística, permite verificar faltantes, si existen productos vencidos o en mala condición.

También posibilita crear una importante base de datos de información, para que a nivel gubernamental se mantenga el control de lo que se esta vendiendo, donde y cuanto.

Esta nueva tecnología puede ser utilizada en cualquier laboratorio, pero para que su utilización sea efectiva y práctica, es muy importante que se lleve a cabo a nivel de los canales de distribución, quienes tendrán la función de implementar el mandato a los laboratorios.

Si se logran entender los beneficios de la tecnología RFID EPC, y la misma es aplicada a todas las bocas de distribución, la amortización del sistema sería más rápida. Lo más importante es la información que se podría obtener del mercado y del movimiento de los medicamentos para poder manejar una rotación del stock y de la producción, acorde a las distintas temporadas.

También podría realizar acciones de marketing directo en base a la información que brinden las farmacias, las consultas de los visitadores médicos y los promotores.

Sintetizando, podemos agregar que hoy contamos con la forma de realizar una trazabilidad sumamente detallada de los medicamentos, que se realiza a nivel producto (caja unitaria). Sólo nos queda definir hasta donde se desea trazar esa mercadería -es decir, hasta la salida del centro de distribución, hasta el ingreso en la farmacia o hasta la compra por parte del paciente. En la gestión de la facturación para cada una de estas alternativas, existe una solución que puede ser determinada acorde a cada necesidad.

Medicación controlada por radiofrecuencia

Administración controlada por RFID

La iniciativa, consiste en identificar los medicamentos y los pacientes mediante chips RFID, y verificar con el programa de prescripción electrónica, a través de redes inalámbricas, que ambos son correctos. “En el momento de la administración, la enfermera lleva una PDA o un Tablet PC provisto de lectores RFID y Wi-Fi, y valida ambos parámetros de forma on line. El programa avisa en caso de algún fallo.

Microsoft, el mejor aliado de la sanidad

El funcionamiento de este sistema no sería posible sin la presencia de Microsoft ISA Server Enterprise para la conectividad y seguridad, Microsoft BizTalk Server y los servicios de integración y desarrollo de aplicaciones que ha realizado Fujitsu alrededor de Biztalk y RFID, que se encargan de integrar los distintos programas y tecnologías implicados: la base de datos del Hospital Information System (HIS), donde se almacenan los historiales médicos; los servidores en cluster de Fujitsu-Siemens con infraestructura Intel, que garantiza la disponibilidad de la información; los ordenadores del área de Farmacia, a partir de los cuales se imprimen las etiquetas RFID de los medicamentos; el programa de prescripción electrónica; los dispositivos móviles y las pulseras con chip de radiofrecuencia, que identifican a los pacientes. La integración realizada por Fujitsu es la clave para el funcionamiento de todo el sistema: es la fórmula que permite acceder a cualquier información desde un único dispositivo. En este caso, contar con un socio tecnológico como Intel garantiza la utilización de la tecnología más moderna, así como el uso de una plataforma estándar para la interconexión de los distintos dispositivos. Intel está desarrollando iniciativas para el cuidado de la salud que ayudan a la prevención, a la detección temprana, al soporte a los cuidados y a la autosuficiencia del paciente, para mejorar significativamente la calidad de vida del mismo.

Los PDAs cuentan, por su parte, con la tecnología Microsoft Windows Mobile e Intel para permitir la gestión y el acceso a los datos en tiempo real, en cualquier momento y desde cualquier lugar. Además, se ha desarrollado una interfaz específica que facilita el manejo por parte del personal sanitario, de forma que, además de controlar la administración, se pueden consultar los datos del historial de los enfermos, disponer del detalle de las tomas y codificar las etiquetas RFID de los pacientes y los medicamentos desde la plataforma móvil.

Por otra parte, el etiquetado de los fármacos con chips RFID con tecnología ICODE 2 de Philips hace posible saber cuándo salen de Farmacia, a dónde van y a quién se le administran.

Al mismo tiempo, frente a los códigos de barras, destaca que la RFID permite un chequeo mucho más ágil: Como se puede realizar por encima de la sábana o de la ropa, no hay que molestar al paciente, y la lectura es mucho más rápida.

CONCLUSIONES

-

La industria farmacéutica debe implementar nuevas técnicas a partir de la tecnología para estar a la vanguardia de la informática.

-

Cada día surgen nuevos métodos para fabricar y producir insumos farmacéuticos los cuales todas las empresas y laboratorios deben concebir para no desaparecer de la industria.

-

Los nuevos métodos de distribución y control de medicamentos y demás productos farmacéuticos implementados por algunos laboratorios son ejemplo de nuevas tecnologías.

-

Paso a paso la maquinaria empleada en la industria farmacéutica va siendo reemplazada por nuevos instrumentos más cómodos y más rápidos para una mayor eficiencia.

BIBLIOGRAFÍA

-

http://scielo.sld.cu/scielo.php?pid=S0034-5152001000200011&script=sci_arttext

-

Agius, R. 1989. Occupational exposure limits for therapeutic substances. Ann. cc. Hyg. 33: 555-562.

-

Environmental Protection Agency (EPA). 1993. Control of Volatile Organic Compound Emissions from Batch Processes.

-

EPA453/R-93-017. Washington, DC: US EPA, Office of Air Quality.

-

Gennaro, A. 1990. Remington's Pharmaceutical Sciences, 18 edición. Easton, Pensilvania: Mack Publishing Company.

-

Hardman, JA Gilman, L Limbird. 1996. Goodman and Gilman's The Pharmacologic Basis of Therapeutics. Nueva York: McGraw Hill Co.

-

Perry, R. 1984. Perry's Chemical Engineers' Handbook. McGraw- Hill Inc. Nueva York, Nueva York. 1984.

-

Cole, G. 1990. Pharmaceutical Production Facilities: Design and Applications. Chichester, West Sussex: Ellis Horwood Ltd.

-

Kroschwitz, J. (dir.). 1992. Kirk-Othmer Encyclopedia of Chemical Technology. Nueva York: Wiley Interscience.

-

Swarbick, J, J Boylan (dirs.). 1996. Encyclopedia of Pharmaceutical Technology. Nueva York: Marcel Dekker, Inc.

-

Spilker, B. 1994. Multinational Pharmaceutical Companies: Principles and Practices, 2ª edición. Nueva York: Raven Press.

-

Biblioteca de Consulta Microsoft ® Encarta ® 2005. © 1993-2004 Microsoft Corporation. Reservados todos los derechos.

Biblioteca de Consulta Microsoft ® Encarta ® 2005. © 1993-2004 Microsoft Corporation. Reservados todos los derechos.

Swarbick y Boylan 1996.

Spilker 1994.

Gennaro 1990.

Hardman, Gilman y Limbird 1996; Reynolds 1989.

Agius 1989; Naumann y cols. 1996; Sargent y Kirk 1988; Teichman, Fallon y Brandt-Rauf 1988.

Biblioteca de Consulta Microsoft ® Encarta ® 2005. © 1993-2004 Microsoft Corporation. Reservados todos los derechos.

Theodore y McGuinn 1992.

Theodore y McGuinn 1992.

Kroschwitz 1992.

EPA 1993

Gennaro 1990; Swarbick y Boylan 1996.

Gennaro 1990.

Cole 1990; Swarbick y Boylan 1996.

Gennaro 1990.

Kroschwitz 1992.

Kroschwitz 1992.

Kroschwitz 1992; Perry 1984

Perry 1984; Swarbick y Boylan 1996.

Kroschwitz 1992; Perry 1984.

Kroschwitz 1992; Perry 1984.

Gennaro 1990; Swarbick y Boylan 1996.

22

FACULTAD DE

QUÍMICA FARMACÉUTICA

2006/2

Figura 79.2

Aquí va la figura 79.2 con otra numeración

Figura 79.3

Aquí va 79.3

79.4

Va Fig. 79.4

79.5

Va Fig. 79.5

79.8

Va Fig. 79.8

Descargar

| Enviado por: | Adrian Garcia |

| Idioma: | castellano |

| País: | Colombia |