Arquitecto Técnico

Cal aérea

CAL AÉREA

Es el producto resultante de la descomposición por el calor de las rocas calizas. Si éstas son puras y se calientan a temperatura superior a 900º C, se verifica la siguiente reacción:

CO3Ca + calor CO2 + CaO

El carbonato cálcico CO3Ca se descompone, dando anhídrido carbónico CO2 que es gaseoso y se desprende junto con los humos del combustible y el óxido de calcio CaO.

Cal Viva. - Al óxido de calcio se llama también cal viva, siendo un producto sólido, de color blanco, amorfo aparentemente, pues cristaliza en el sistema regular, cuando se funde a 2570º C., con un peso especifico en torno a 3.18 - 3.40, según sea cocida a baja o alta temperatura, respectivamente; inestable, por tener gran avidez para el agua, con la que reacciona de la siguiente manera:

CaO + H2O = Ca (OH)2 + 15.100 calorías

Produciéndose hidróxido cálcico Ca(OH)2 o cal apagada, desprendiéndose calor, elevándose la temperatura a unos 160º C., pulverizándose y aumentando considerablemente de volumen aparente. Esta avidez para el agua es tan grande que absorbe el vapor de agua de la atmósfera y la de las sustancias orgánicas, produciendo efectos cáusticos.

El hidróxido cálcico es un cuerpo sólido, blanco, amorfo, polvoriento, algo soluble en el agua, 1.23 por litro a 20º C., a la que comunica un color blanco (agua de cal o lechada), y en mayor cantidad forma con ella una pasta muy trabada, fluida y untuosa, llamada cal apagada.

La cal apagada en pasta tiene la propiedad de endurecerse lentamente en el aire, enlazando los cuerpos sólidos, por lo cual se emplea como aglomerante. Este endurecimiento recibe el nombre de fraguado, y es debido primeramente a una desecación por evaporación del agua con la que se formo la pasta, y después, a una carbonatación por absorción del anhídrido carbónico del aire:

Ca (OH)2 + CO2 = CO3Ca + H2O

Formándose carbonato cálcico y agua, reconstituyendo la caliza de que se partió.

Esta reacción es muy lenta, pues empieza a las veinticuatro horas de amasar la pasta y termina al cabo de los seis meses, por lo que las obras en que se emplea tarda mucho en secarse y adquirir la solidez definitiva.

Se verifica sólo en aire seco; en el húmedo, con mucha dificultad, y no se realiza dentro del agua, pues la disuelve, no sirviendo para obras hidráulicas.

Por otro lado, al fraguar experimenta una contracción o disminución de volumen, que unida a la que experimenta por el peso propio de la obra, produce asientos y grietas.

Clasificación.- Las calizas naturales casi nunca son la especie química carbonato de calcio, pues le acompañan otros cuerpos como la arcilla, magnesia, hierro, azufre, álcalis y materias orgánicas, las cuales al calcinarse, de no volatilizarse, comunican a la cal propiedades que dependen de la proporción en que entran a formar parte en la piedra caliza y se clasifican en cales grasas, magras e hidráulicas.

Cal grasa.- Si la caliza primitiva contiene hasta un 5% de arcilla, la cal que se produce al calcinarse se le denomina cal grasa y al apagarse da una pasta fina trabada y untuosa, blanca, que aumenta mucho de volumen, permaneciendo indefinidamente blanda en sitios húmeros y fuera del contacto del aire, y en el agua termina por disolverse.

Se llama rendimiento de una cal a la relación que hay entre el volumen resultante de la pasta y el primitivo de la cal viva. Con las cales grasas llega a ser tres veces y media; con 100 litros de cal viva se suelen obtener hasta 300 litros de cal en pasta.

El peso específico es 2.25 y la densidad aparente 0.4

Cales áridas o magras.- son las que proceden de calizas que, aún teniendo menos del 5% de arcilla, contiene, además magnesia en proporción superior al 10% (dolomías). Al añadirles agua forman una pasta gris poco trabada, que se entumece menos y desprende más calor que las cales grasas. Al secarse en el aire se reducen a polvo, y en el agua se deslíen y disuelven. Por estas malas cualidades no se usan en construcción.

Cales hidráulicas.- Proceden de la calcinación de calizas que contienen más del 5% de arcilla; dan un producto que reúne, además de las propiedades de las cales grasas, la de poderse endurecer y consolidar en sitios húmedos y debajo del agua.

FABRICACIÓN

Extracción de la piedra.- Se hace a cielo abierto o en galería, fragmentándola al tamaño de guijarros. En determinadas ocasiones se emplean conchas de las playas.

Calcinación.- Se practica de distintas formas, según los medios y materiales de que se dispone.

La temperatura que hay que alcanzar es superior a 900º C. y es conveniente que las piedras no sean muy voluminosas ni pierdan el agua de cantera, e incluso humedecerlas, pues se acelera su descomposición. El carbónico debe eliminarse rápidamente del horno, con buen tiro o aspirándole, pues la reacción de descomposición es reversible:

CO3Ca = CO2 + CaO

y se corre el peligro de que se carbonate la cal viva.

Calcinación al aire libre con llama.- Rústicamente se hace practicando una excavación en la ladera de un monte o ribazo, o también dos perforaciones en ángulo recto. Se colocan las piedras mayores en forma de bóveda, para dejar el hogar, y el resto se llena con la piedra de menor tamaño. El combustible suele ser leña o ramas. Se prende fuego, y la operación se da por terminada cuando se produce un gran asiento en la masa incandescente, por la expulsión del carbónico y del agua, y desaparecer el color azulado de las llamas.

Este procedimiento tiene el inconveniente del desaprovechamiento del calor y desigualdad de la cocción, obteniéndose trozos demasiado cocidos y otros que no llegan a hacerlo, constituyendo lo que se llama huesos, es decir, trozos de piedra caliza a medio calcinar.

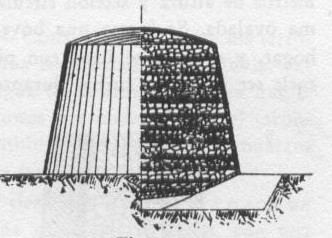

Calcinación al aire libre por capas.- Se hace una excavación de un metro de profundidad en el suelo, en forma de cono invertido, de unos cinco meros de diámetro la base superior y un metro la inferior. Se practica también una zanja de 0.50 x 0.50 m., que se llena de ramas y cubre con losas. Se ponen capas alternadas de hulla menuda, carbón vegetal y caliza fragmentada, de manera que las de carbón vayan disminuyendo de espesor de abajo arriba, y las de caliza, al revés. Se forma un montón de unos tres metros de altura, de forma troncocónica, rematándose por un casquete esférico. Se cubre el montón así formado por una capa de arcilla, arena y paja, de unos 6 cm. de espesor, para evitar la pérdida de calor. Se prende fuego por la zanja, tapándola después. La calcinación dura una semana y, una vez enfriado el montón se separa la cal viva de las cenizas.

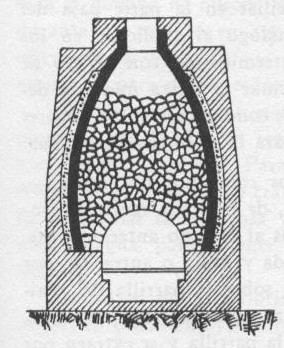

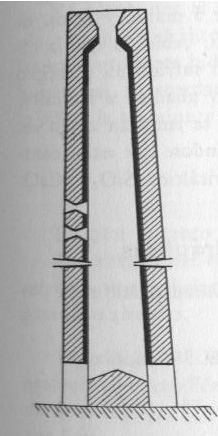

Calcinación en hornos intermitentes.- Son unas construcciones generalmente de ladrillo, en las que se consideran tres regiones: el hogar, el vientre y la chimenea o tragante. Tienen unos cinco centímetros de altura y sección circular, la horizontal y la vertical, en forma ovalada. Se forma una bóveda con las piedras más gruesas, en el hogar, y el resto se llena con piedra caliza triturada. El combustible suele ser la leña o turba, durante la calcinación de tres a cuatro días, según su capacidad. La calcinación se da por terminada cuando se produce un asiento en la masa de 1/5.

CALCINACIÓN HORNO INTERMITENTE

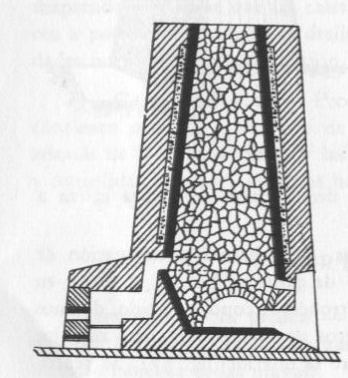

Hornos continuos con llama.-Están formados por dos troncos de cono, unidos por sus bases mayores. Existen tres hogares exteriores en la parte inferior. En la primera cochura hay que formar un hogar auxiliar en la parte baja del horno parecido al de los hornos intermitentes, con objeto de poder calcinar la caliza que está debajo de los conductores de los hogares laterales para la calcinación continua.

HORNO CONTINUO CON LLAMA

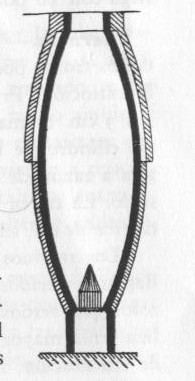

Hornos continuos por capas.- Formados también por dos troncos de cono, de palastro, revestidos interiormente con ladrillo refractario. Se carga por el tragante con caliza machacada y hulla o antracita, por capas alternadas, descansando toda la masa sobre la parrilla del cenicero, y la cal, por una puerta lateral situada sobre la parrilla. A medida que la cal viva desciende, se echan nuevas capas por el tragante, siendo, por lo tanto la fabricación continua.

Cuando se desea obtener cal de gran pureza, se emplean los hornos rotatorios y los de gasógeno.

Extinción o apagado de la cal.- Para poder emplear cal viva hay necesidad de ponerla en contacto con el agua, para que se hidrate.

Procesos del apagado de la cal:

Apagado espontáneo al aire.- Consiste en extender los terrones de cal viva sobre una superficie plana resguardada de la lluvia, exponiéndola a la acción del vapor de agua de la atmósfera para que la absorba. Esta transformación requiere unos tres meses y tiene el inconveniente de que absorbe también el anhídrido carbónico, carbonatándose también el anhídrido carbónico con lo cual no da buenos resultados.

Apagado por aspersión.- Se riega con una regadera o pulverizador a la cal extendida sobre una superficie, en capas, con una cantidad entorno al 25-50%

Apagado por inmersión.- Fragmentados los terrones de cal viva al tamaño de nueces, se colocan en cestos de mimbre o introducen durante un minuto en agua, hasta que se produzca un principio de efervescencia. Se sacan los cestos y se vierte el contenido en cajas o montones para que se reduzca a polvo.

Apagado por fusión.- Este procedimiento es el que suele emplearse a pie de obra y según la importancia de esta, se hace en mayor o menor cantidad. Para pequeños volúmenes se introducen los terrones de cal viva en un cráter practicado sobre el mentón de arena que ha de formar la argamasa y después se vierte unas tres veces su volumen de agua, para obtener pasta, y en mayor proporción si ha de ser lechada. La cal en pasta se obtiene en albercas de madera, mampostería y mejor, en pozas excavadas en el suelo sin revestir, para que las paredes absorban el agua en exceso que disuelve las sales que pueda llevar. La cantidad de agua empleada se determina empezando por un peso igual al de cal y revolviéndolo, se añade otra cantidad igual o mayor, que viene indicada, por la aparición en la superficie de la pasta de grietas de un centímetro de ancho.

Apagado en autoclaves.- Este procedimiento, consiste en introducir la cal viva en terrones en unos grandes autoclaves, inyectando vapor de agua a presión, durante un tiempo que varia con su capacidad, permitiendo el apagado incluso de las calizas dolomíticas en poco tiempo. Se puede apreciar que por este procedimiento se obtiene una cal mucho más plástica que la que se apaga a la presión atmosférica, lo que permite obtener enlucidos más fáciles de extender con llama

Conservación de las cales.- La cal viva en terrones se coloca en una nave sobre un lecho de cal apagada, en polvo, de 20cm de espesor. Se cubre con una capa de la misma cal apagada y se comprime ligeramente, así se puede conservar unos seis meses pero se precisan varias horas para formar la pasta.

Apagadas en forma de polvo se pueden hacer en silos y almacenes a propósito, pero la mejor manera as la de barriles, como las cales hidráulicas y cementos.

En pasta se hace en fosos impermeables practicados en el terreno y así recubriendo la superficie con una capa de arena de 30 cm de espesor. Así se conserva todo el tiempo que se desee.

Es muy conveniente, para obras de gran importancia, no emplear la cal recién extinguida, recomendándose una semana para los morteros de las obras corrientes de mampostería, y tres para los enlucidos.

CAL HIDRÁULICA

Es la cal parcialmente hidratada o apagada en polvo que, además de solidificarse o fraguar en el aire, lo hace debajo del agua. Fue ignorada por los antiguos, los cuales emplearon, los morteros a base de cal grasa y puzolanas.

VICAT, a principios del siglo XIX, descubrió las cales hidráulicas al observar que, si la caliza primitiva contiene arcilla o se le añade en proporción del 8 al 20%, el producto resultante de la cocción, reducido a polvo, por extinción, tiene propiedades hidráulicas.

Esto es debido a que en la cocción, en primer lugar, se produce una evaporación del agua de cantera hasta 110º C.; hacia los 700º C. Empiezan a descomponerse el carbonato cálcico. A temperatura más elevada reaccionan los productos resultantes: óxido de cal CaO, anhídrido silícico SiO2 y alúmina Al2O3, formándose silicatos y aluminatos, y junto con el hidróxido calcico constituyen el aglomerante llamado cal hidráulica.

Índice hidráulico de un aglomerante es la relación en peso entre la sílice, más la alúmina, más el hierro a la cal, más la magnesia:

![]()

La relación inversa del índice hidráulico se llama módulo hidráulico:

VICAT hizo una clasificación de los productos hidráulicos teniendo en cuenta dichos índices, el tiempo de fraguado y medio de conservación:

| Naturaleza de los productos | Índice hidráulico | % de arcilla en la caliza primitiva | Tiempo de fraguado en agua | Observaciones |

| Cal grasa y magra | 0.0 - 0.10 | 0.0 - 5.3 | >> | Fraguan solo en el aire |

| Cal poco hidratada | 0.10 - 0.16 | 5.3 - 8.2 | 16 - 30 | Días |

| Cal medianamente hidratada | 0.16 - 0.31 | 8.2 - 14.8 | 10 - 15 | Días |

| Cal propiamente hidratada | 0.31 - 0.42 | 14.8 - 19.1 | 5 - 9 | Días |

| Cal eminentemente hidratada | 0.42 - 0.50 | 19.2 - 21.8 | 2 - 4 | Días |

| Cal límite o cemento lento | 0.50 - 0.65 | 21.8 - 26.7 | 1 - 12 | Horas |

| Cemento rápido | 0.65 - 1.20 | 26.7 - 40.0 | 5 - 15 | Minutos |

FABRICACIÓN

Extracción de la caliza.- Se hace casi siempre a cielo abierto, por grandes voladuras, para obtener piedras de composición más homogénea, fragmentándolas después al tamaño conveniente al horno que las ha de cocer.

Cocción.- Se emplean hornos de llama larga, pero casi siempre se hace en hornos por capas.

El de Teil de forma oval, de unos m de altura y de diámetro mayor, disminuyendo éste en la boca o tragante y en la parrilla, la cual está constituida por un cono sobre un cilindro, para facilitar la descarga. Se echan capas alternadas de la caliza margosa y carbón de llama corta, antracita. Las paredes están provistas de ladrillo refractario y camisas aislantes, para evitar las pérdidas de calor por radiación y obtención de cal de mayor calidad.

HORNO DE TEIL

Se usan también otros tipos de hornos, como los de gasógeno, con los que se obtienen mayores temperaturas al no mezclarse con las cenizas del combustible.

HORNO DE GASÓGENO

Apagado de la cal hidráulica.- Esta operación requiere el máximo cuidado, pues depende de ella que el producto alcance las propiedades que se precisan, constituyendo la fase de más cuidado, pues depende de ella que el producto alcance las propiedades que se precisan, constituyendo quizá la fase de más cuidado de la fabricación.

Se lleva a cabo por aspersión, regando con pulverizadores de agua fría o caliente la cal viva extendida sobre vagonetas de plataforma y amontonándola a continuación en unos fosos, cuando todavía está caliente. Sobre este montón se echa el recién regado de la operación siguiente, el cual habrá absorbido el agua por capilaridad, y el calor desprendido al apagarse la cal en la capa inferior evapora el agua todavía no combinada de las capas superiores, produciendo una corriente ascendente de vapor, que acaba por apagar todo el óxido de cal o cal viva, pero no los silicatos y aluminatos, por no alcanzar los 120º C necesarios para su hidratación. Si esta se llegara a verificar, se obtendría un producto sin propiedades físicas hidráulicas, recibiendo entonces el nombre de cales ahogadas. Si no se ha llegado por falta de agua a apagar la cal viva, ésta lo hará en la obra, pulverizándose y destruyendo los morteros.

Existen unos aparatos de fabricación continua, llamados extintores, construidos por unos cilindros de palastro, rotatorios, de 15 m de largo y 2 de diámetro, en los cuales se introduce por un extremo la cal viva recién obtenida, procedente del horno, llenándose hasta su mitad, y mediante unos pulverizadores se riega con 10% de agua y se produce la extinción o apagado.

Cernido.-Se hace para separar la cal apagada de los trozos poco o muy cocidos y que no se han pulverizado durante la extinción. Primero se hace pasar la cal por una criba de 2 a 3 cm de malla, que retienen los trozos más gruesos, y después por un cilindro de telas metálicas, 0.5 mm de luz por centímetro, que gira 80 r.p.m. alrededor de un eje inclinado. La cal en polvo que pasa a través de las mayas recibe el nombre de flor de cal

Los residuos del cernido, unos trozos de color amarillento, se llaman in cocidos, son pocos y se pueden separar a mano, y otros, de color gris verdoso, llamados recocidos o grappiers, debido a que la caliza tenía mayor proporción de arcilla y que han sufrido un principio de vitrificación. Antes estos grappiers se molían y añadían a las cales, con lo cual las mejoraba mucho; pero hoy día se emplean como cemento de grappiers de fraguado muy lento, creyéndose que están constituidos por silicatos; bicálcicos, SiO2, 2CaO, y tricálcico, SiO2, 3CaO.

Propiedades de las cales hidráulicas

Composición química.- Varía según sea más o menos hidráulica entre estos límites:

| SiO2 | 15-26% |

| CaO | 51 - 66 % |

| Al2O3 | 2 - 10 % |

| Fe2O3 | 0.5 - 5 % |

Aproximadamente tienen la composición media, Según Lafuma:

| CaO | 59.5% |

| SiO2 | 19.5% |

| Al2O3 | 4.4% |

| Fe2O3 | 1.3% |

| MgO | 1.5% |

| SO3 | 0.6% |

| Pérdida al fuego | 13.4% |

Combinados en forma de hidróxido cálcico, aluminato tricálcico y silicatos bicálcico y tricálcico.

Fraguado.- Se admite que la cal solidifica por la cristalización del hidróxido cálcico o cal apagada, al carbonatarse con el anhídrido carbónico del aire o el disuelto en el agua de amasado, y los silicatos forman con el agua de amasado y con la cal del medio ambiente hidrosilicatos e hidroaluminatos de cal, insolubles, que cristalizan, pudiendo el agua disolver más productos anhídridos y volviendo a cristalizar, formando disoluciones sobresaturadas, cuyos cristales se entrecruzan y sueldan, constituyendo la solidificación y el posterior endurecimiento.

El color es tanto más oscuro cuanto mayor es el índice hidráulico.

Las alteraciones en el tiempo de fraguado y la elevación de la temperatura son indicios de que, habiendo absorbido la humedad, están paradas o aireadas.

Densidad.-Las cales débilmente hidráulicas tienen una densidad aparente entre 500 y 600; las medianamente hidráulicas, de 600-800 gr./l., y las eminentemente hidráulicas, de 800-900 gr

Finura.- Dejan un residuo del 3 al 5% en tamiz de 900 mallas /cm2, y de 20 a 25% en el de 4900 mallas /cm2 .

Resistencias.- El mortero 1/3 amasado con arena normal y conservado en agua, alcanza a los 28 días de 15 a 80 Kg / cm2 a compresión según su hidraulicidad.

Características técnicas de las cales S/ UNE 41067-8

| Clase de cal | Composición química | FINURA Residuo max sobre tamices | RESISTENCIAS A 28 DIAS Mortero 1/3 | ||||

| Cao + Mg min % | Co2 max % | SiO2 + Al2O3 + Fe2O3 min. % | |||||

| 0.2 | 0.8 | Flexo-tra | Compres. | ||||

| Aérea I | 90 | 5 | 5 | 10 | |||

| Aérea II | 60 | 5 | 15 | ||||

| Hiraulica emionente I | 5 | 20 | 3 | 25 | 80 | ||

| Hidráulica normal II | 5 | 15 | 10 | 12.5 | 40 | ||

| Hidráulica mediana III | 5 | 10 | 10 | 15 | |||

Ensayos de las cales

Las normas UNE 41067-8 prescriben los siguientes ensayos:

Toma de muestras.- Se hace sobre el 5% de los sacos con un mínimo de tres sacos. No se tomará la muestra de la capa superior

Expansión.- Con la aguja de LE CHATELIER será la preparación inferior a 10 mm para el ensayo en frío a los siete días o en caliente a las tres horas.

Finura.-Los residuos máximos sobre el tamiz de 0.2 mm será de 3% para los eminentemente, y 10% para los normales y medianamente hidráulicos.

Resistencias mecánicas.- Se determinan con probetas prismáticas de 4x4x16 cm de mortero 1/3 a los 28 días, dando los valores siguientes: 80 Kg /cm2 las cales hidráulicas eminentes; 40 las normales y 15 las medianamente hidráulicas.

Bibliografía

Mazzocchi, L Cales y cementos

López Franco, A Materiales Aglomerantes

Soria, F Conglomerantes hidráulicos

Puente, G Materiales de construcción

L´Hermite A pie de obra

Lafuma, H Liants Hydrauliques

Aguirre, J Fabricación de morteros y hormigones

Arredondo, F Yesos

8

Descargar

| Enviado por: | Isidoro |

| Idioma: | castellano |

| País: | España |