Industria y Materiales

Aceros aleados y elementos de aleación

Universidad Tecnológica Nacional

Cátedra: Materiales Metálicos

Curso: 2° mecánica

Tema: aceros aleados,

influencia de los elementos de

aleación

Año: 2001Indice:

1.1 Introducción

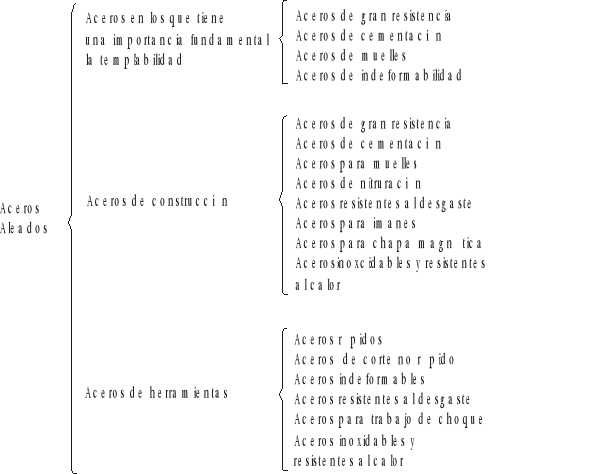

1.2 Clasificación de los aceros aleados de acuerdo con su utilización

1.3 Las influencias directas de los diversos elementos de

aleación

1.4 Influencia que ejercen en las características y propiedades de los aceros los elementos de aleación

1.4.1 Níquel

1.4.2 Cromo

1.4.3 Molibdeno

1.4.4 Wolframio

1.4.5 Vanadio

1.4.6 Manganeso

1.4.7 Silicio

1.4.8 Cobalto

1.4.9 Aluminio

1.4.10 Titanio

1.4.11 Cobre

1.4.12 Boro

1.1 Aceros aleados, influencia de los elementos de aleación

Se da el nombre de aceros aleados a los aceros que además de los cinco elementos: carbono, silicio, manganeso, fósforo y azufre, también contienen cantidades relativamente importantes de otros elementos como molibdeno, cromo, níquel, etc., que sirven para mejorar algunas de sus características fundamentales. También pueden considerarse aceros aleados, a los aceros con mayor proporción que los porcentajes normales de los aceros al carbono de los cuatro elementos diferente del carbono que antes hemos citado y cuyos limites superiores suelen ser los siguientes: Si = 0,50%, Mn = 0,90%, P = 0,10%, S = 0,10%

Los elementos de aleación más frecuentes que se utilizan para la fabricación de aceros aleados son: níquel, manganeso, cromo, vanadio, wolframio, molibdeno, cobalto, silicio, cobre, titanio, zirconio, plomo, selenio, niobio, aluminio y boro.

1.2 Clasificación de los aceros aleados de acuerdo con su utilización:

A continuación se señalan los grupos clásicos

Utilizando aceros aleados se puede lograr:

-

Piezas de gran espesor con elevadas resistencias en su interior

-

Grandes durezas con tenacidad

-

Mantener una resistencia elevada a grandes temperaturas

-

Aceros inoxidables

-

Aceros resistente a la acción de agentes corrosivos

-

Herramientas que realicen trabajos muy forzados y que no pierdan dureza al calentarse

Esto nos muestra que la influencia que ejercen los elementos de aleación en los aceros es muy variada, lo cual nos permite obtener ciertas características que no se pueden obtener con los aceros ordinarios al carbono

1.3 Las influencias directas de los diversos elementos de aleación antes mencionados en ciertas características de los aceros podrían señalarse en forma general como:

La tendencia que tienen ciertos elementos a disolver ferrita o formar soluciones sólidas con el hierro alfa, y la tendencia que en cambio tiene otros a formar carburos

La influencia de los elementos de aleación en los diagramas de equilibrio de los aceros

La influencia de los elementos aleados sobre la templabilidad

La influencia que tienen en retardar el ablandamiento que se produce en el revenido

Mejoras en la resistencia a la corrosión, resistencia al calor, resistencia a la abrasión, etc.

1.4 Influencia que ejercen en las características y propiedades de los aceros los elementos de aleación

1.4.1 Níquel:

Desde que se empezó a usar el níquel en los aceros, se vio que este elemento mejora las propiedades de los aceros. El empleo de aceros con níquel es sobre todo interesante para la construcción de piezas de maquinas y motores de alta calidad. Una de las ventajas más importantes que reporta el empleo del níquel, es evitar el crecimiento del grano en tratamientos térmicos, lo que sirve para conseguir siempre con ellos gran tenacidad. Los aceros al níquel sometidos a temperaturas demasiado elevadas, quedan después del temple y revenido con muy buena tenacidad. El níquel, hace descender los puntos críticos y por ello los tratamientos térmicos pueden hacerse a temperaturas ligeramente mas bajas que las correspondientes a los aceros ordinarios. Experimentalmente se observa que con los aceros aleados con níquel se obtiene para una misma dureza, un límite de elasticidad ligeramente mas elevado y mayores alargamientos y resistencias que con aceros al carbono. También es muy interesante señalar que para la misma dureza su resistencia a la fatiga es un 30% superior a la de los aceros de baja aleación.

Entre todos los elementos aleados, el níquel, que cristaliza como austenita en cubos de caras centradas, es el único que forma con el hierro una serie continua de soluciones sólidas. El níquel hace descender la temperatura de transformación gamma-alfa y, por lo tanto, tiende a estabilizar a bajas temperaturas la fase austenítica de caras centradas.Las aleaciones con mas de 30% de niquel son austeníticas a la temperatura ambiente, y poseen ciertas propiedades magnéticas.

El níquel es un elemento de extraordinaria importancia en la fabricación de aceros inoxidables y resistentes a altas temperaturas. La aleación hierro-níquel con menos de 0,10% de carbono y 36% de níquel tiene una dilatación muy baja, casi nula, entre 0°C y 100°C y recibe el nombre de invar..

Los aceros al níquel más utilizados son los siguientes:

- Aceros al de níquel: 2,3% - 5% de Ni, 0,1-0,25% de C (para cementación) y con 0,25-0,4% de C (para piezas de gran resistencia)

- Aceros cromo-níquel y aceros cromo níquel molibdeno: con porcentajes variables de C (0,1-0,22%) se emplean para cementación y con 0,25-0,4% de C se emplean para piezas de gran resistencia. En estos aceros los porcentajes de cromo-níquel suelen tener una relación aproximada de 1% Cr y 3% Ni.

- Aceros de media aleación níquel-molibdeno y níquel manganeso: 0,25- 0,4% de C para piezas de gran resistencia y con 0,1-0,25% para piezas cementadas, Ni de 1-2%, Mn 1-1,5%, Molibdeno 0,15-0,4%.

- Aceros inoxidables y resistentes al calor cromo-níquel: con 8-25% de Ni

- Otros aceros de menor importancia son los aceros cromo-níquel para estampación en caliente, algunos de los aceros al níquel para herramientas, y otros de uso poco frecuente

1.4.2 Cromo:

Es uno de los elementos especiales más empleados para la fabricación de aceros aleados, usándose indistintamente en los aceros de construcción , en los de herramientas, en los inoxidables y en los de resistencia en caliente. Se emplea en cantidades diversas desde 0,3 a 30% de Cr según los casos, y sirve para aumentar la dureza y la resistencia a la tracción de los aceros, mejora la templabilidad, impide las deformaciones en el temple, aumenta la resistencia al desgaste, la inoxibilidad,etc.

1.4.3 Molibdeno:

Este elemento mejora la resistencia a la tracción, la templabilidad, la resistencia al <<creep>> de los aceros. Añadiendo pequeñas cantidades a los aceros cromo-níquel , se disminuye o elimina la fragilidad Krupp que se presenta cuando estos aceros son revenidos en la zona de los 450°C a 550°C.

También aumenta la resistencia de los aceros en caliente y reemplaza al wolframio en la fabricación de aceros rápidos, pudiendo emplear para las mismas aplicaciones aproximadamente una parte de molibdeno por cada dos de wolframio.

1.4.4 Wolframio:

el wolframio es un elemento muy utilizado para la fabricación de aceros para herramientas, empleándose en especial en los aceros rápidos, aceros para herramientas de corte, y aceros para trabajos en calientes. Sirve para aumentar la dureza a elevadas temperaturas y evitan que se desafilen o ablanden las herramientas, aunque lleguen a calentarse a 500° ó 600°C. También se usa para la fabricación de aceros para imanes.

1.4.5 Vanadio:

Se emplea principalmente para la fabricación de aceros de herramientas, tiende a afinar el grano y disminuir la templabilidad. Es un elemento desoxidante muy fuerte.

1.4.6 Manganeso:

El manganeso aparece prácticamente en todos los aceros, debido, principalmente, a que se añade como elemento de adición para neutralizar la perniciosa influencia del azufre y del oxigeno, que siempre suelen contener los aceros cuando se encuentran en estado líquido en los hornos durante el proceso de fabricación. El manganeso actúa también como desoxidante y evita, en parte, que en la solidificación del acero se desprendan gases que den lugar a la formación de porosidades perjudiciales en el material.

Este se suele usar también como elemento de aleación. Al aumentar de 0,6 a 1,6% aproximadamente el porcentaje de manganeso en los aceros, se aumenta ligeramente su resistencia, se mejora su templabilidad, siendo interesante destacar que el manganeso es un elemento de aleación relativamente barato.

1.4.7 Silicio:

Este elemento aparece en todos los aceros, al igual que el manganeso, se añade intencionalmente durante el proceso de fabricación. Es un desoxidante más enérgico que el manganeso y se emplea como elemento desoxidante complementario del manganeso con objeto de evitar que aparezcan en el acero poros y defectos internos. Las adicione de silicio se hacen durante la fabricación, suelen ser relativamente pequeñas y variables ( 0,2- 0,35% de Si).

Una clase de acero para muelles muy empleadas contiene cantidades de silicio de 1,5 a 2,25% de Si. En los aceros, el silicio sirve para aumentar ligeramente la templabilidad y elevar sensiblemente el límite elástico y la resistencia a la fatiga de los aceros sin reducir su tenacidad.

Se emplean aceros de 1 a 4,5% de Si para la fabricación de chapa magnética.

1.4.8 Cobalto:

El cobalto se emplea casi exclusivamente en los aceros rápidos de más alta calidad. Este elemento, al ser incorporado a los aceros, se combina con la ferrita, aumentando su dureza y resistencia. En los aceros de alto porcentaje de carbono reduce la templabilidad. En los aceros al wolframio endurece la ferrita con lo que facilita el mantenimiento de la dureza y de la aptitud de corte de las herramientas a elevada temperatura.

El cobalto se suele emplear en los aceros rápidos al wolframio de máxima calidad en porcentaje variable de 3 a 10%

Los aceros para imanes con cobalto, contienen además cromo y wolframio

1.4.9 Aluminio:

El aluminio se emplea como elemento de aleación en los aceros de nitruración, que suelen contener 1% aproximadamente de aluminio. También se usa en algunos aceros resistentes al calor. El aluminio es un elemento desoxidante muy enérgico y es frecuente añadir 300gr por tonelada de acero para desoxidarlo y afinar el grano.

En general los acero aleados de calidad contienen aluminio en porcentajes pequeñísimos de 0,001 a 0,008% de Al.

1.4.10 Titanio:

Se suelen añadir pequeñas cantidades de titanio a algunos aceros muy especiales para desoxidar y afinar el grano. El titanio tiene gran tendencia a formar carburos y a combinarse con el nitrógeno. En los aceros inoxidables cromo-níquel, actúa como estabilizador de los carburos y evita la corrosión ínter cristalina.

1.4.11 Cobre:

EL cobre se suele emplear para mejorar la resistencia a la corrosión de ciertos aceros de 0,15 a 0,30% de carbono, que se usan para grandes construcciones metálicas. Se suelen emplear contenidos de cobre variables de 0,4 a 0,5 %.

1.4.12 Boro:

El boro es un elemento de aleación que a comenzado a ser empleado recientemente. Experimentalmente se ha visto que cantidades pequeñísimas de boro del orden 0,001 a 0,006%, mejoran notablemente la templabilidad, siendo en este aspecto el mas efectivo de los elementos aleados y el de mayor poder templante de todos. Su eficacia para mejorar la templabilidad es extraordinaria, y para 0,40% de carbono puede decirse que su efecto es, aproximadamente, unas 50 veces mayor que el del molibdeno, unas 75 veces mayor que el cromo, unas 150 veces mayor que el manganeso y unas 400 veces mayor que el níquel

Composición base

Cantidad de elemento a añadir a la composición base para que haga el mismo efecto que la adición de 0,004% de Boro

C % Mn % Mn % Ni % Cr % Mo %

0,20 0,75 0,85 2,40 0,45 0,35

0,30 0,75 0,65 1,90 0,35 0,25

0,60 0,75 0,45 1,20 0,20 0,15

0,80 0,75 0,25 0,40 0,07 0,05

La utilización de este elemento se comprende que es de un interés extraordinario, pero su empleo, que tiene sobre todo eficacia en los aceros de0,30 a 0,50% de carbono, presenta bastantes dificultades.

La solubilidad del boro en el hierro es de 0,15% a 1174° y de 0,06% a la temperatura ambiente. Durante los procesos de fabricación su incorporación al baño metálico es difícil, ya que por ser un desoxidante enérgico es un elemento que se oxida fácilmente y tiene también gran avidez con el nitrógeno que contiene el acero.

Bibliografía: Aceros especiales, Autor: José A. Barreiro, Editor: Dossat

UTN -Materiales Metálicos-2001

Descargar

| Enviado por: | El remitente no desea revelar su nombre |

| Idioma: | castellano |

| País: | Argentina |