Química

Acero y hierro

I. Introducción

El Acero es una aleación de hierro que contiene entre un 0,04 y un 2,25% de carbono y a la que se añaden elementos como níquel, cromo, manganeso, silicio o vanadio, entre otros.

La Siderurgia es la tecnología relacionada con la producción del hierro y sus aleaciones, en especial las que contienen un pequeño porcentaje de carbono, que constituyen los diferentes tipos de acero y las fundiciones. A veces, las diferencias entre las distintas clases de hierro y acero resultan confusas por la nomenclatura empleada.

En general, el acero es una aleación de hierro y carbono a la que suelen añadirse otros elementos. Algunas aleaciones denominadas “hierros” contienen más carbono que algunos aceros comerciales. El hierro de crisol abierto y el hierro forjado contienen un porcentaje de carbono de sólo unas centésimas. Los distintos tipos de acero contienen entre el 0,04 y el 2,25% de carbono.

El hierro colado o fundición contiene entre un 2,25 y un 5% de carbono. Hay una forma especial de hierro maleable, prácticamente sin aplicaciones (sólo se emplea para construir núcleos de hierro en las bobinas eléctricas), que no contiene casi carbono.

Para fabricar aleaciones de hierro y acero se emplea un tipo especial de aleaciones de hierro denominadas ferroaleaciones, que contienen entre un 20 y un 80% del elemento de aleación, que puede ser manganeso, silicio o cromo.

II. Yacimientos

En Chile se encuentra la "Franja Ferrífera" que se ubica entre la 2da. y 4ta. Región donde CMP tiene sus principales instalaciones de extracción de Mineral de Hierro entre las cuales destacan Minas El Romeral, Los Colorados y El Algarrobo, en la cual la extracción está en sus últimas etapas.

Minas en Explotación

Mina Los Colorados

|

| Está ubicada al interior del Valle del Huasco en la III Región y reemplazó a la Mina EL Algarrobo, que está próxima a cerrar por agotamiento del mineral. Los Colorados tiene reservas por 245 millones de toneladas métricas, con una ley media de 48% de fierro. La propiedad es de un 50% de Mitsubishi Corporation. |

Mina El Romeral

|

| Ubicada en la IV Región, produce finos, granzas y pellets feed, tanto para el mercado nacional como para la exportación. Sus reservas medidas alcanzan a 38,9 millones de toneladas con una ley media de 48% de fierro y una ley de corte de 30% de fierro. |

Mina El Algarrobo

|

| Ubicada en la III Región, abastece de preconcentrados de hierro a la Planta de Pellets de Huasco. Esta mina está en sus últimos años de operación, debido al agotamiento del mineral. Sus reservas medidas alcanzan a 2,6 millones de toneladas, con una ley media de 47,6% de fierro y una ley de corte de 26,0% de fierro magnético. |

Minas sin explotación

-

El Laco: Ubicada en la II Región, preparado para producir granzas y finos, con reservas estimadas de 224 millones de toneladas.

-

Cerro Negro Norte: Este es un yacimiento vetiforme que aflora en superficie con una longitud de 1.500 metros y una potencia de 200 metros, ubicado 60 Km. al norte de Copiapó, con recursos magnéticos de 200 millones de toneladas y recursos no magnéticos de 39 millones de toneladas.

-

Distrito Los Colorados: Es llamado así por su cercanía a la mina "Los Colorados", con recursos estimados de 73 millones de toneladas. Comprende los prospectos Chañar Quemado, Sositas y Coquimbana.

-

Distrito Algarrobo: Es llamado así por su relativa cercanía a la mina "El Algarrobo", compuesto de varios cuerpos de baja ley y bajo magnetismo, que totalizan un recurso estimado de 130 millones de toneladas. Se incluye en este grupo a Alcaparra D, Algarrobo Este, Ojos de Agua y Domeyko II.

-

Distrito Pleito Cristales: Corresponde a una serie de yacimientos de intensa oxidación y baja ley, con algunas zonas de alta ley magnética en estructuras vetiformes, con recursos totales de 145 millones de toneladas.

-

El Tofo: Ubicada en la IV Región, con recursos de 1 millón de toneladas de mineral y con una ley media de 45% de fierro.

-

El Romeral Baja Ley: Este es un yacimiento anexo al cuerpo de alta ley de la Mina El Romeral, con recursos estimados de 152 millones de toneladas.

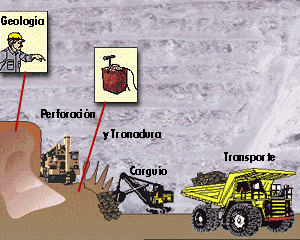

III. Extracción del Mineral de Hierro

El mineral extraído de una mina de fierro puede ser de carga directa a los altos hornos o puede requerir de un proceso de peletización para ser utilizado en la producción del acero, esto según sea su calidad.

Es importante destacar que si el mineral posee bajo contenido de impurezas (principalmente fósforo y azufre), puede ser utilizado para carga directa, requiriendo sólo tratamientos de molienda y concentración. Este es el caso de Minas el Romeral.

Si, por el contrario, el contenido de impurezas es relativamente alto, se realiza también la molienda y concentración, pero requiere además de un proceso químico de peletización, donde se reducen significativamente dichas impurezas.

Este es el caso de las minas Los Colorados y Algarrobo.

PROCESO DE EXTRACCION MINA EL ROMERAL

GEOLOGÍA:

|

| El distrito de Minas de El Romeral consiste en una sucesión de cuerpos mineralizados de magnetita de 3.5 km de largo y 0.5 km de ancho, ubicada en un cinturón de rocas volcánicas y cataclásticas, alteradas hidrotermalmente, que han sufrido posteriormente metamorfismo dinámico de carácter regional debido a la Megafalla de Atacama. Este cinturón de supuesta edad jurásica superior neocomiana está controlado por una gran zona de falla, de rumbo norte-sur al Noreste. |

Las brechas de actinolita resultantes de la alteración hidrotermal están contactadas hacia el oeste con la Diorita Romeral.

Hacia el este, ellas se encuentran en contacto directo con una vasta zona de alteración. Cuerpos masivos lenticulares subverticales de alta ley, con amplio reemplazo de la roca hospedera, coexisten con cuerpos mineralizados brechosos de media ley, con reemplazo parcial de la roca original, y con zonas de baja ley derivadas del relleno de fracturas y de la diseminación del mineral. Pueden identificarse varios cuerpos elongados con rumbo norte- sur, denominados Siciliano, Extensión Norte, Cerro Principal y Extensión Sur.

Cerro Principal, el mayor y más rico de los cuerpos mineralizados se encuentra actualmente en explotación.

Mineralización

La mineralización de Cerro Principal está compuesta fundamentalmente por magnetita, con actinolita como ganga predominante y pequeñas cantidades de pirita y apatita. La pirita se presenta en vetillas y diseminada, asociada en mayor proporción a la ganga que la magnetita.

La apatita se presenta diseminada, en agregados de cristales y en guías; está fundamentalmente asociada a la ganga. El vanadio se encuentra asociado a la magnetita formando parte de la estructura cristalina, reemplazando al Fe+3.

Se ha denominado como "textura" la proporción y forma de distribución del mineral y la ganga, generándose la diferenciación de tres texturas predominantes: maciza, brechosa y diseminada, las que se encuentran en diversas proporciones en las unidades mineralizadas. El cuerpo mineralizado denominado Cerro Principal está formado por dos unidades de alta ley (Cuerpo Principal y Cuerpo Secundario Sur) y una de baja ley (Unidad Occidental o Cuerpo de Baja Ley).

| Textura | Cuerpo Principal | Cuerpo Secundario Sur | Unidad Occidental |

| Maciza | 60% | 10% | 5% |

| Brechosa | 30% | 80% | 20% |

| Diseminada | 10% | 10% | 75% |

Distribución de las texturas en Cerro Principal

INVENTARIO MINERO

Recursos Mineros

La evaluación de los recursos mineros se realiza mediante la aplicación de técnicas geoestadísticas. El área de medición contemplada y su estructuración consiste en:

| Nivel Superior (sobre nivel del mar) | 500m | Coordenada máxima Este | 6.700m |

| Nivel Inferior (sobre nivel del mar) | -150m | Dimensión de los bloques | 25x25x10m |

| Coordenada mínima Norte | 10.900m | Nº bloques dirección N-S | 65 |

| Coordenada máxima Norte | 12.595m | Nº bloques dirección E-W | 44 |

| Coordenada mínima Este | 5.600m | Nº bloques altura | 60 |

Los recursos evaluados (probados, probables y posibles) utilizando una ley de corte de 30% Fe, alcanzan a: 60.279 mtm y 46,79% Fe (al 31-12-1999)

Reservas Mineras

La evaluación de las reservas se realiza considerando que constituyen la porción económicamente explotable de los recursos mineros. El diseño del pit considera una ley de corte de 30% Fe, con un nivel base de 40 m bajo el nivel del mar y ángulos de talud final entre los 40 y 45º.

Los ángulos de talud se determinan considerando la información estructural y litológica, la geometría del pit y los parámetros geomecánicos obtenidos en el muestreo de los distintos sectores.

Así, las reservas mineras de Cerro Principal alcanzan a: 40.947 mtm y 46,86% Fe (al 31-12-1999)

Plan Minero

El plan minero consiste en la ubicación apropiada en el tiempo de las secuencias de extracción de minerales y estéril, de manera de asegurar un desarrollo armónico del pit y la permanente disponibilidad de minerales aptos para cumplir con los compromisos de venta.

El desarrollo armónico del pit implica remover los bloques de estéril requeridos para generar el mineral a la vista necesario en el mediano y largo plazo, respetar los ángulos de talud del diseño y generar los minerales necesarios para cumplir en cantidad y calidad los planes de producción.

El Plan Minero considera:

· La geología actualizada

· La evaluación de las reservas

· La capacidad de los equipos mineros

· La capacidad de la Planta de Beneficio

Sobre la base de estos antecedentes se prepara un cuidadoso programa de operaciones que debe asegurar el cumplimiento de los objetivos precedentes, sobre la base de los planes de venta actualizados.

La capacidad nominal de producción de Romeral alcanza a los 3.9 millones de toneladas anuales: 800.000 TM de granzas, 2.000.000 TM de finos y 1.100.000 TM de pellet feed.

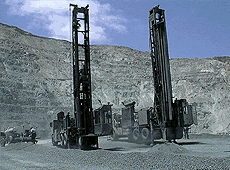

PERFORACIÓN Y TRONADURA:

|

|

|

La explotación del yacimiento de El Romeral se concentra en el cuerpo mineralizado denominado Cerro Principal, mediante el método de cielo abierto, con un rajo alargado en el sentido norte-sur, de acuerdo a la forma del cuerpo mineralizado.

La longitud del rajo alcanza alrededor de 1.700 m y su ancho a 600 m, en la parte central. El acceso principal al rajo se realiza por el extremo sur, en el nivel 270 m, donde se encuentra ubicada la tolva de recepción de la Planta de Chancado y se inician los caminos hacia los botaderos de lastre y acopios de minerales.

La altura del banco también varía de acuerdo los sectores; los bancos situados sobre el nivel 250 tienen una altura de 12,5 m, en tanto que los bancos bajo dicho nivel tienen una altura de 10 m.

Perforación y Tronadura

La perforación para tronadura se realiza mediante la combinación de 2 perforadoras con martillo en el fondo, Ingersoll Rand modelo T-4, con diámetro de perforación de 9 1/2" y una perforadoras Bucryus Erie 45-R, con diámetro de perforación de 9 7/8". Los tiros se perforan verticalmente, en mallas triangulares o cuadradas y con un espaciamiento variable de acuerdo al tipo de material, explosivos y diámetro de la broca.

Se agrega agua durante la perforación en zonas secas a fin de evitar la polución ambiental. La perforación secundaria se realiza con perforadora neumática montada sobre orugas. El explosivo para tronaduras consiste principalmente en Anfo pesado, una mezcla de diversas proporciones de Anfo (nitrato de amonio y petróleo) y una emulsión de mayor poder explosivo y resistente al agua.

Las proporciones de la mezcla de Anfo y emulsión dependen de la aplicación requerida, especialmente del tipo de roca y la abundancia de agua en el sector. El carguío del explosivo se realiza por medio de camiones fábrica, que se caracterizan por acarrear los componentes hasta el hoyo perforado y producir la mezcla explosiva en el momento del carguío.

Los explosivos son suministrados en el hoyo de perforación por empresas especializadas en el rubro.

Las cargas explosivas de cada hoyo se conectan por líneas a las que se aplica retardadores, lo que permite un tiempo de detonación distinto a cada tiro, con la consiguiente mayor fracturación de la roca y minimización del daño en las paredes del rajo.

CARGÍO:

|

| El carguío del material tronado se realiza con Palas eléctricas y cargadores frontales. Las palas eléctricas operan con baldes de llenado rápido de 12 y 13 yd3 (*) de capacidad, mientras los cargadores frontales utilizan baldes de 11.7 yd3. Los cargadores frontales se destinan habitualmente al carguío de mineral para la alimentación de Planta de Chancado, mientras las palas orientan su accionar a la extracción de estéril. (*) yd3 : 1 Yarda = 0,9144 metros |

TRANSPORTE:

|

| Transporte de materiales mina El transporte de mina se distribuye entre el despacho de minerales a Planta de Chancado y acopios, y el material estéril hacia botaderos. Para esto se dispone de una flota de camiones de 50 TM, 91 TM y 140 TM de capacidad. Los caminos de interior mina se encuentran diseñados con una pendiente de 10%, mientras el tramo desde la salida sur de la mina hacia botaderos presenta una pendiente promedio de 4%. |

Equipos de Apoyo

Se dispone de la siguiente flota de equipos para el apoyo de las operaciones mineras cargador frontal, tractores sobre orugas, tractor sobre orugas, tractores sobre neumáticos, motoniveladoras.

Estos equipos deben construir caminos, mantener las carpetas de rodado de caminos y plataformas de trabajo y apoyar a los equipos de carguío en sus frentes de trabajo.

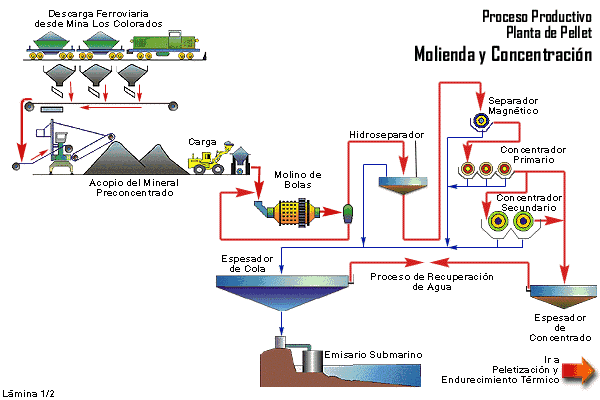

IV. Proceso de Peletización del Hierro

El proceso productivo se inicia con la extracción del mineral de hierro desde las minas en el norte de nuestro país (III y IV regiones).

Si el mineral posee bajo contenido de impurezas (principalmente fósforo y azufre), puede ser utilizado para carga directa a Altos Hornos, requiriendo sólo tratamientos de molienda y concentración. Este es el caso de Mina El Romeral.

Si, por el contrario, el contenido de impurezas es relativamente alto, se realiza también la molienda y concentración, pero requiere además de un proceso químico de peletización, donde se reducen significativamente dichas impurezas.

Este es el caso de las minas Los Colorados y El Algarrobo, en que el mineral se transporta por vía férrea hacia la Planta de Pellet de Valle del Huasco.

PROCESO DE PELETIZACION DEL MINERAL DE HIERRO

(PLANTA DE PELLET VALLE DEL HUASCO)

Hemos dispuesto gráficamente este proceso en 2 etapas.

Molienda y Concentración:

Peletización y Endurecimiento Térmico:

V. Producción De Arrabio

El arrabio es el primer proceso que se realiza para obtener Acero, los materiales básicos empleados son Mineral de Hierro, Coque y Caliza. El coque se quema como combustible para calentar el horno, y al arder libera monóxido de carbono, que se combina con los óxidos de hierro del mineral y los reduce a hierro metálico.

La ecuación de la reacción química fundamental de un alto horno es:

Fe2O3 + 3 CO ![]()

3 CO2 + 2 Fe

La caliza de la carga del horno se emplea como fuente adicional de monóxido de carbono y como sustancia fundente. Este material se combina con la sílice presente en el mineral (que no se funde a las temperaturas del horno) para formar silicato de calcio, de menor punto de fusión. Sin la caliza se formaría silicato de hierro, con lo que se perdería hierro metálico.

El silicato de calcio y otras impurezas forman una escoria que flota sobre el metal fundido en la parte inferior del horno. El arrabio producido en los altos hornos tiene la siguiente composición: un 92% de hierro, un 3 o 4% de carbono, entre 0,5 y 3% de silicio, del 0,25% al 2,5% de manganeso, del 0,04 al 2% de fósforo y algunas partículas de azufre.

El Alto Horno es virtualmente una planta química que reduce continuamente el hierro del mineral. Químicamente desprende el oxígeno del óxido de hierro existente en el mineral para liberar el hierro. Está formado por una cápsula cilíndrica de acero forrada con un material no metálico y resistente al calor, como ladrillos refractarios y placas refrigerantes.

El diámetro de la cápsula disminuye hacia arriba y hacia abajo, y es máximo en un punto situado aproximadamente a una cuarta parte de su altura total. La parte inferior del horno está dotada de varias aberturas tubulares llamadas toberas, por donde se fuerza el paso del aire.

Cerca del fondo se encuentra un orificio por el que fluye el arrabio cuando se sangra (o vacía) el alto horno. Encima de ese orificio, pero debajo de las toberas, hay otro agujero para retirar la escoria.

La parte superior del horno, cuya altura es de unos 30 m, contiene respiraderos para los gases de escape, y un par de tolvas redondas, cerradas por válvulas en forma de campana, por las que se introduce la carga en el horno. Los materiales se llevan hasta las tolvas en pequeñas vagonetas o cucharas que se suben por un elevador inclinado situado en el exterior del horno.

| Carga típica en Alto Horno de CSH | Composición química del Arrabio | ||||||

| Componentes kg/t kg/carga Mineral de Hierro 490 9.600 Pellets 995 19.600 Chatarra 15 300 Mineral de Mn 22 450 Caliza 112 2.300 Cuarzo 12 250 Coque 451 9.200 Petróleo + Alquitrán 44 899 Aire Insuflado

1.530 m3/min Temperatura Aire Insuflado

1.030ºC | Elementos % Fierro (Fe) 93,70 Carbono (C) 4,50 Manganeso (Mn) 0,40 Silicio (Si) 0,45 Fósforo (P) 0,110 Azufre (S) 0,025 Vanadio (V) 0,35 Titanio (Ti) 0,06 Temperatura en Alto Horno : 1.460ºC | ||||||

Las materias primas se cargan (o se vacían) en la parte superior del horno. El aire, que ha sido precalentado hasta los 1.030ºC aproximadamente, es forzado dentro de la base del horno para quemar el coque.

El coque en combustión genera el intenso calor requerido para fundir el mineral y produce los gases necesarios para separar el hierro del mineral.

En forma muy simplificada las reacciones son:

| Carbono (Coque) 2C + Oxígeno (aire) O2

Calor Calor + Monóxido de Carbono Gaseoso 2CO Oxido de Hierro Fe2O3 + Monóxido de Carbono 3CO

Hierro Fundido 2Fe Hierro + Dióxido de Carbono Gaseoso 3CO2 | |||||||||||||||||||||

| Impurezas en el Mineral Derretido + Piedra Caliza

ESCORIA |

Los altos hornos funcionan de forma continua. La materia prima que se va a introducir en el horno se divide en un determinado número de pequeñas cargas que se introducen a intervalos de entre 10 y 15 minutos. La escoria que flota sobre el metal fundido se retira una vez cada dos horas, y el arrabio se sangra cinco veces al día. El aire insuflado en el alto horno se precalienta a una temperatura aproximada de 1.030 ºC.

El calentamiento se realiza en las llamadas estufas, cilindros con estructuras de ladrillo refractario. El ladrillo se calienta durante varias horas quemando gas de alto horno, que son los gases de escape que salen de la parte superior del horno. Después se apaga la llama y se hace pasar el aire a presión por la estufa.

El peso del aire empleado en un alto horno supera el peso total de las demás materias primas. Esencialmente, el CO gaseoso a altas temperaturas tiene una mayor atracción por el oxígeno presente en el mineral de hierro (Fe2O3) que el hierro mismo, de modo que reaccionará con él para liberarlo.

Químicamente entonces, el hierro se ha reducido en el mineral. Mientras tanto, a alta temperatura, la piedra caliza fundida se convierte en cal, la cual se combina con el azufre y otras impurezas.

Esto forma una escoria que flota encima del hierro derretido.

Después de la II Guerra Mundial se introdujo un importante avance en la tecnología de altos hornos: la presurización de los hornos. Estrangulando el flujo de gas de los respiraderos del horno es posible aumentar la presión del interior del horno hasta 1,7 atmósferas o más. La técnica de presurización permite una mejor combustión del coque y una mayor producción de hierro.

En muchos altos hornos puede lograrse un aumento de la producción de un 25%. En instalaciones experimentales también se ha demostrado que la producción se incrementa enriqueciendo el aire con oxígeno. Cada cinco o seis horas, se cuelan desde la parte interior del horno hacia una olla de colada o a un carro de metal caliente, entre 150 a 375 toneladas de arrabio.

Luego se transportan a un horno de fabricación de acero. La escoria flotante sobre el hierro fundido en el horno se drena separadamente. Cualquier escoria o sobrante que salga del horno junto con el metal se elimina antes de llegar al recipiente. A continuación, el contenedor lleno de arrabio se transporta a la fábrica siderúrgica (Acería).

Los altos hornos modernos funcionan en combinación con hornos básicos de oxígeno o convertidores al oxígeno, y a veces con hornos de crisol abierto, más antiguos, como parte de una única planta siderúrgica. En esas plantas, los hornos siderúrgicos se cargan con arrabio.

El metal fundido procedente de diversos altos hornos puede mezclarse en una gran cuchara antes de convertirlo en acero con el fin de minimizar el efecto de posibles irregularidades de alguno de los hornos. El arrabio recién producido contiene demasiado carbono y demasiadas impurezas para ser provechoso. Debe ser refinado, porque esencialmente, el acero es hierro altamente refinado que contiene menos de un 2% de carbono. El hierro recién colado se denomina "arrabio".

El oxígeno ha sido removido, pero aún contiene demasiado carbono (aproximadamente un 4%) y demasiadas impurezas (silicio, azufre, manganeso y fósforo) como para ser útil, para eso debe ser refinado, porque esencialmente el acero es hierro altamente refinado que contiene menos de un 2% de carbono.

La fabricación del acero a partir del arrabio implica no sólo la remoción del carbono para llevarlo al nivel deseado, sino también la remoción o reducción de las impurezas que contiene.

Se pueden emplear varios procesos de fabricación de acero para purificar o refinar el arrabio; es decir, para remover sus impurezas. Cada uno de ellos incluye el proceso básico de oxidación.

VI. Refinación Del Arrabio

En el alto horno, el oxígeno fue removido del mineral por la acción del CO (monóxido de carbono) gaseoso, el cual se combinó con los átomos de oxígeno en el mineral para terminar como CO2 gaseoso (dióxido de carbono).

Ahora, el oxígeno se empleará para remover el exceso de carbono del arrabio. A alta temperatura, los átomos de carbono (C) disueltos en el hierro fundido se combinan con el oxígeno para producir monóxido de carbono gaseoso y de este modo remover el carbono mediante el proceso de oxidación.

En forma simplificada la reacción es :

| Carbono + Oxígeno

MONOXIDO DE CARBONO GASEOSO 2C + O2

2CO |

VII. Proceso Productivo Siderúrgico

En Chile existe una única Planta Siderúrgica integrada y pertenece a Cía. Siderúrgica Huachipato S.A. (empresa CAP), se ubica en la Bahía de San Vicente, 14 Km. al noroeste de la ciudad de Concepción, capital de la Octava Región, Chile.

Esta planta comenzó sus actividades en 1950. Desde entonces y hasta hoy, mantiene una constante modernización que le permite ser una de las empresas siderúrgicas con mejor tecnología en Latinoamérica en el proceso de transformación del mineral de hierro en Acero.

Siderúrgica Huachipato es una "planta integrada", esto quiere decir que fabrica acero laminado a partir de minerales de hierro, para su utilización directa o para transformaciones posteriores. La diversidad de productos obtenidos en Huachipato es lograda después de un largo y complejo proceso industrial, con tecnología avanzada que lo hace único en Chile.

El Proceso Productivo Siderúrgico lo hemos dividido gráficamente en 6 pantallas debido a su extensión:

1° Etapa:

REDUCCIÓN DEL MINERAL

2° Etapa:

FABRICACIÓN DEL ACERO

3° Etapa

LAMINACION DEL ACERO

3° Etapa

LAMINACION DEL ACERO 2

3° Etapa

LAMINACION DEL ACERO 3

3° Etapa

LAMINACION DEL ACERO 4

VIII. Procesos de acabado

El acero se vende en una gran variedad de formas y tamaños, como varillas, tubos, raíles (rieles) de ferrocarril o perfiles en H o en T. Estas formas se obtienen en las instalaciones siderúrgicas laminando los lingotes calientes o modelándolos de algún otro modo.

El acabado del acero mejora también su calidad al refinar su estructura cristalina y aumentar su resistencia. El método principal de trabajar el acero se conoce como laminado en caliente. En este proceso, el lingote colado se calienta al rojo vivo en un horno denominado foso de termodifusión y a continuación se hace pasar entre una serie de rodillos metálicos colocados en pares que lo aplastan hasta darle la forma y tamaño deseados.

La distancia entre los rodillos va disminuyendo a medida que se reduce el espesor del acero. El primer par de rodillos por el que pasa el lingote se conoce como tren de desbaste o de eliminación de asperezas. Después del tren de desbaste, el acero pasa a trenes de laminado en bruto y a los trenes de acabado que lo reducen a láminas con la sección transversal correcta.

Los rodillos para producir raíles o rieles de ferrocarril o perfiles en H, en T o en L tienen estrías para proporcionar la forma adecuada. Los procesos modernos de fabricación requieren gran cantidad de chapa de acero delgada.

Los trenes o rodillos de laminado continuo producen tiras y láminas con anchuras de hasta 2,5 m. Estos laminadores procesan con rapidez la chapa de acero antes de que se enfríe y no pueda ser trabajada.

Las planchas de acero caliente de más de 10 cm de espesor se pasan por una serie de cilindros que reducen progresivamente su espesor hasta unos 0,1 cm y aumentan su longitud de 4 a 370 metros.

Los trenes de laminado continuo están equipados con una serie de accesorios como rodillos de borde, aparatos de decapado o eliminación y dispositivos para enrollar de modo automático la chapa cuando llega al final del tren. Los rodillos de borde son grupos de rodillos verticales situados a ambos lados de la lámina para mantener su anchura.

Los aparatos de decapado eliminan la costra que se forma en la superficie de la lámina apartándola mecánicamente, retirándola mediante un chorro de aire o doblando de forma abrupta la chapa en algún punto del recorrido. Las bobinas de chapa terminadas se colocan sobre una cinta transportadora y se llevan a otro lugar para ser recocidas y cortadas en chapas individuales. Una forma más eficiente para producir chapa de acero delgada es hacer pasar por los rodillos planchas de menor espesor.

Con los métodos convencionales de fundición sigue siendo necesario pasar los lingotes por un tren de desbaste para producir planchas lo bastante delgadas para el tren de laminado continuo. El sistema de colada continua, en cambio, produce una plancha continua de acero con un espesor inferior a 5 cm, lo que elimina la necesidad de trenes de desbaste y laminado en bruto.

Otro procedimiento para dar forma al acero es el de mecanización por máquinas herramientas. El proceso de mecanizado del acero está basado en dar forma y dimensiones precisas mediante herramientas de corte mientras que la pieza está sometida a una rotación (principio de funcionamiento del torno) o al revés, es decir, gira la herramienta y la pieza a mecanizar está fija o se desplaza linealmente. Este proceso suele estar refrigerado en el punto de corte entre la pieza y la herramienta debido al gran desprendimiento de calor que se produce.

![]()

IX. Tubos

Los tubos más baratos se forman doblando una tira plana de acero caliente en forma cilíndrica y soldando los bordes para cerrar el tubo.

En los tubos más pequeños, los bordes de la tira suelen superponerse y se pasan entre un par de rodillos curvados según el diámetro externo del tubo.

La presión de los rodillos es suficiente para soldar los bordes. Los tubos sin soldaduras se fabrican a partir de barras sólidas haciéndolas pasar entre un par de rodillos inclinados entre los que está situada una barra metálica con punta, llamada mandril, que perfora las barras y forma el interior del tubo mientras los rodillos forman el exterior.

X. Hojalata

El producto de acero recubierto más importante es la hojalata estañada que se emplea para la fabricación de latas y envases. El material de las latas contiene más de un 99% de acero. En algunas instalaciones, las láminas de acero se pasan por un baño de estaño fundido (después de laminarlas primero en caliente y luego en frío) para estañarlas.

El método de recubrimiento más común es el proceso electrolítico. La chapa de acero se desenrolla poco a poco de la bobina y se le aplica una solución química.

Al mismo tiempo se hace pasar una corriente eléctrica a través de un trozo de estaño puro situado en esa misma solución, lo que hace que el estaño se disuelva poco a poco y se deposite sobre el acero.

Con este sistema, medio kilogramo de estaño basta para recubrir 20 metros cuadrados de acero.

En la hojalata delgada, la chapa recibe un segundo laminado en frío antes de recubrirla de estaño, lo que aumenta la resistencia de la chapa además de su delgadez.

Las latas hechas de hojalata delgada tienen una resistencia similar a las ordinarias, pero contienen menos acero, con lo que se reduce su peso y su coste.

También pueden fabricarse envases ligeros adhiriendo una delgadísima lámina de acero estañado sobre papel o cartón. Otros procesos de fabricación de acero son la forja, la fundición y el uso de troqueles.

XI. Hierro forjado

El proceso antiguo para fabricar la aleación resistente y maleable conocida como hierro forjado se diferencia con claridad de otras formas de fabricación de acero. Debido a que el proceso, conocido como pudelización, exigía un mayor trabajo manual, era imposible producir hierro forjado en grandes cantidades.

El desarrollo de nuevos sistemas con convertidores Bessemer y hornos de crisol abierto permitieron producir un volumen mayor de hierro forjado. Sin embargo, el hierro forjado ya no se fabrica habitualmente con fines comerciales, debido a que se puede sustituir en casi todas las aplicaciones por acero de bajo contenido en carbono, con menor costo de producción y calidad más uniforme.

El horno de pudelización empleado en el proceso antiguo tiene un techo abovedado de poca altura y un crisol cóncavo en el que se coloca el metal en bruto, separado por una pared de la cámara de combustión donde se quema carbón bituminoso. La llama de la cámara de combustión asciende por encima de la pared, incide en el techo abovedado y reverbera sobre el contenido del crisol. Cuando el horno ha adquirido un calor moderado, el operario que maneja el horno recubre el crisol y las paredes con una pasta de óxido de hierro, por lo general hematites.

A continuación, el horno se carga con unos 250 kg de arrabio y se cierra la puerta. Al cabo de unos 30 minutos, el arrabio se ha fundido, y el operario añade a la carga más óxido de hierro o residuos de laminado, mezclándolos con el hierro mediante una barra de hierro curvada. El silicio y la mayor parte del manganeso contenidos en el hierro se oxidan, y se elimina parte del azufre y el fósforo. A continuación se eleva un poco la temperatura del horno, y el carbono empieza a quemarse formando óxidos de carbono gaseosos. Según se desprende gas, la escoria aumenta de volumen y el nivel de la carga sube.

Al quemarse el carbono, la temperatura de fusión aumenta, y la carga se vuelve cada vez más pastosa y vuelve a su nivel anterior. A medida que se incrementa la pureza del hierro, el operario remueve la carga con la barra para garantizar una composición uniforme y una cohesión adecuada de las partículas. La masa resultante, pastosa y esponjosa, se divide en pedazos o bolas de unos 80 o 90 kg.

Las bolas se retiran del horno con unas tenazas y se colocan directamente en una prensa que expulsa de la bola la mayor parte de la escoria de silicio mezclada y suelda entre sí los granos de hierro puro. A continuación se corta el hierro en piezas planas que se apilan unas sobre otras, se calientan hasta la temperatura de soldadura y se laminan para formar una sola pieza.

A veces se repite el proceso de laminado para mejorar la calidad del producto. La técnica moderna para fabricar hierro forjado emplea hierro fundido procedente de un convertidor Bessemer y escoria fundida, que suele prepararse fundiendo mineral de hierro, residuos de laminado y arena en un horno de crisol abierto. Cuando el hierro fundido, que lleva disuelta una gran cantidad de gas, se vierte en la cuchara que contiene la escoria fundida, el metal se solidifica de modo casi instantáneo y libera el gas disuelto.

La fuerza ejercida por el gas hace estallar el metal en partículas diminutas que son más pesadas que la escoria y se acumulan en el fondo de la cuchara, donde se aglomeran formando una masa esponjosa similar a las bolas producidas en un horno de pudelización. Cuando se vierte la escoria de la parte superior de la cuchara se retira la bola de hierro y se la somete al mismo tratamiento que el producto del horno de pudelización.

XII. Productos

El Acero está presente en diversos aspectos en nuestra vida diaria, la construcción, el transporte, etc. Desde los yacimientos mineros y plantas de procesamiento se producen materias primas que son exportados y utilizados como materia prima para elaborar acero.

Por otra parte la fabricación y laminación del acero dan como resultado una serie de productos.

BARRAS:

BARRAS PARA HORMIGÓN

|

| Estas barras con acero limpio, obtenido a partir del mineral de hierro, permitiendo satisfacer así las exigencias de ductilidad en obras proyectadas para zonas de alta sismicidad, como es Chile. Son producidas con nervadura llamada resalte lo que aumenta la adherencia entre el acero y el concreto. |

| Aplicaciones | Dimensiones |

| Refuerzo de Construcción en Hormigón | En diámetros de 6 a 12 mm se producen en rollos (rollos de 500 a 1.050 kg aproximadamente) y de 16 a 36 mm como barras rectas |

BARRAS PARA MOLIENDA

|

| Es un producto usado como carga directa a molinos de barras o para la fabricación de bolas de molienda en el caso de molinos de bolas. |

| Aplicaciones | Calidades | Dimensiones |

| Uso como medio de molienda en la minería. | Aleación especial de alta resistencia al desgaste | 3,5 pulgadas de diámetro para carga directa a molinos y diiámetros variables para la fabricación de bolas de molienda de diversos tamaños. |

ALAMBRON

|

| El alambrón es un producto de sección circular, superficie lisa, no decapada, que se fabrica en calidades al carbono, conforme a una composición química conocida y que se obtiene al laminar una palanquilla. |

| Aplicaciones | Calidades | Dimensiones |

| Fabricación de productos trefilados como alambres, clavos y mallas; electródos para soldadura al arco y uso estructural. | Varía según su uso. | El alambrón en rollo se entrega en diámetros de 5,5 a 14,0 mm. El peso de un rollo es de 1.050 kilos aproximadamente. |

PLANOS

PLANCHAS GRUESAS

|

| Se laminan en forma individual a partir de planchones y corresponden a aquellas cuyo espesor final es igual a mayor a 6 mm y cuyos extremos están cortados mecánicamente o por soplete. |

| Aplicaciones | Calidades | Dimensiones |

| Uso en Construcción, Industria y Transporte para: Estructuras, Tubos soldados, Recipientes a presión Cascos de Barcos | Varía según su uso. | Espesor: 6 a 50 mm. Ancho: 1.000 a 2.000 mm. Largo: 3.700 a 12.000 mm. Combinaciones de anchor y largo dependen del espesor. |

ROLLOS Y PLANCHAS LAMINADOS EN CALIENTE

|

| Estos productos, dependiendo de la calidad y de los espesores, pueden ser entregados en su estado de laminación o decapados, cortados a guillotina o a oxicorte y pueden ser entregados en rollos o en planchas cortadas. |

| Aplicaciones | Calidades | Dimensiones |

| Fabricación de tubos y perfiles para construcción estructural, cañerías y tubos soldados para la conducción de fluidos, cilindros. portátiles de gas licuado y acero para embutir. | Varía según su uso, pueden ser rollos decapados o negros (no decapados) | Espesor desde 1,8 mm. y hasta 12 mm. (rollos negros) y 5 mm. (rollos decapados). Ancho de 900 a 1.070 mm. Rollos de 8,2 a 9 toneladas |

ROLLOS Y PLANCHAS LAMINADOS EN FRIO

|

| Pueden ser entregados en rollos o en planchas cortadas. El Acero para Conformar en Frío posee una superficie apta para pintar, recubrir o esmaltar. El Acero para Tambores permite soldabilidad del material y los procesos de rodonado y de emballetado. El Acero para Enlozado Vítreo permite obtener las embuticiones previas al proceso de enlozado. Y el Acero para Estampado y Embutición garantiza su aptitud para ser deformado por embutición o por estampado en procesos industriales, dejando la pieza final con buena resistencia a golpes, abrasión y uso en general. El Acero sin recocer mantiene un alto grado de acritud en su estructura interna, tiene alta dureza superficial y baja capacidad de deformación. |

| Aplicaciones | Calidades | Dimensiones |

| Para conformar en frío es utilizado en estructuras livianas, partes de carrocerías y usos generales. Para tambores se utiliza para tapas y fondos, cuerpos cilíndricos y cónicos. El Enlozado Vítreo es comunmente utilizado en línea blanca, piezas embutidas enlozadas como depósito de lavadoras. Estampado y Embutición utilizado en piezas automotrices, cerraduras, piezas, carcazas de artefactos eléctricos embutidas y piezas internas de electrodomésticos. Sin recocer se usa en piezas de alta rigidez, perfiles ranurados, afianzamiento de concreto y como base para Zinc-Alum (full hard) | Varía según su uso, recocido y sin recocer | Espesores: 0,35 a 1,90 mm. Anchos: 710 a 1.058 mm. Largos de planchas: 1.700 a 3.660 mm. Diámetro Interior de rollos: 508 mm. Diámetro exterior de rollos: 1.520 mm. (máx) Peso: 1.000 mm de ancho, 4.000 kg (mín) y 8.500 kg (máx). |

ZINCALUM EN PLANCHAS O ROLLOS

| Este producto consiste en una delgada lámina de acero, revestida por ambas caras por una capa de Aluminio y Zinc (Al-Zn), aplicada mediante proceso continuo, lo que le otorga una resistencia a la corrosión única en su tipo. Ambos, Aluminio y Zinc, protegen el acero formando una barrera entre éste y el medio ambiente. El Aluminio es particularmente estable ya que sus óxidos en la superficie son insolubles y ello proporciona una excelente resistencia a la corrosión a largo plazo. Adicionalmente, el Zinc protege el acero corroyéndose preferentemente -fenómeno conocido como "acción de sacrificio"-. Así, da protección a las rayaduras, bordes cortados, perforaciones y otras áreas expuestas. El efecto combinado de estos dos elementos protectores en la proporción 55% Al, demostró ser la mejor defensa contra la corrosión. |

| Aplicaciones | Calidades | Dimensiones |

| Uso en cubiertas de techumbres, revestimientos laterales y hojalatería. | Producidas según norma ASTM A 792 M, calidad comercial con recubrimiento AZ 150 lo que significa 150 gr/m2 de Aluminio-Zinc, por ambas caras. | Planchas tipos Toledana, Estándar y 5-V, con anchos desde 851 a 895 mm., 2 a 6 m. de largo y espesores de 0,35 a 0,80 mm., según tipo de plancha. Rollos de 1.000 mm. de ancho, espesor nominal de 0,35 a 0,80 mm. y un peso de 8 tons. |

HOJALATA ELECTROLÍTICA EN LAMINAS Y ROLLOS

| La Hojalata Electrolítica es una lámina de acero, de espesor igual o inferior a 0,35 mm., recubierta de estaño por ambas caras, por electrodeposición. |

| Aplicaciones | Dimensiones |

| Fabricación de envases conserveros: lácteos, Hortofrutícola, productos del mar. Envases no conserveros en general: bandejas, envases de pintura, juguetes, pegamentos, etc. | Láminas de espesor 0,18 a 0,30 mm. Largo de 487 a 950 mm. Ancho 700 a 950 mm. Rollos de 0,18 a 0,35 mm. de espesor, ancho de 700 a 950 mm. Peso entre 4,3 a 7,3 tons. |

TUBULARES

TUBOS SOLDADOS POR ARCO SUMERGIDO

|

| Es un producto plano de acero que por medios mecánicos se dobla sobre su eje longitudinal imaginario hasta alcanzar la circunsferencia completa y luego se suelda longitudinalmente por fusión al arco eléctrico, en el cual el arco se produce dentro de un material granular de propiedades especiales que al fundirse y flotar sobre la zona del metal fundido lo protege contra la acción de los gases atmosféricos. Dependiendo de las dimensiones finales del tubo de acero, puede estar constituido por uno o más tramos soldados circularmente y/o por varios paños en su manto, soldados longitudinalmente. |

| Aplicaciones | Calidades | Dimensiones |

| Uso en conducción de líquidos, gases o vapores con temperatura menor a 230ºC, pilotes para ampliación de muelles y otros usos. | Varía según su uso. | Diámetros desde 355,6 a 2.209,8 mm. y espesores desde 6,0 mm a 40 mm. |

SUB-PRODUCTOS

CALIZA

|

| Mineral muy rico en carbonato de calcio, de la mayor pureza existente en Chile. La Caliza "Run of Mine" procedente de la Isla Guarello se descarga en el muelle de Huachipato y se almacena en sus canchas de materias primas. Por chancado y harneo industrial, se producen diferentes fracciones para usos determinados, que CSH comercializa, siendo la composición química igual para todas ellas. |

| Aplicaciones | Calidades | Dimensiones |

| Usos en diversos procesos industriales como fabricación de cemento, industria de la celulosa y otras. | Posee 92,8 a 95,5% de contenido de carbonato de calcio (CaCO3) y un 52 a 55% de cal equivalente (CaO) | Su granulometría nominal es 0" a 8" para "Run of Mine" y se comercializan además las granulometrías 3-6" (bolón), 1/8-1¼" (fracción alto horno) y <½" (caliza granulada). |

Los productos como clavos, alambres, carrocerías, etc., son variaciones del Acero básico.

XIII. Clasificación del acero

Los diferentes tipos de acero se agrupan en cinco clases principales: aceros al carbono, aceros aleados, aceros de baja aleación ultra resistentes, aceros inoxidables y aceros de herramientas.

A. Aceros al carbono

Más del 90% de todos los aceros son aceros al carbono. Estos aceros contienen diversas cantidades de carbono y menos del 1,65% de manganeso, el 0,60% de silicio y el 0,60% de cobre.

Entre los productos fabricados con aceros al carbono figuran máquinas, carrocerías de automóvil, la mayor parte de las estructuras de construcción de acero, cascos de buques, somieres y horquillas o pasadores para el pelo.

B. Aceros aleados

Estos aceros contienen una proporción determinada de vanadio, molibdeno y otros elementos, además de cantidades mayores de manganeso, silicio y cobre que los aceros al carbono normales.

Estos aceros se emplean, por ejemplo, para fabricar engranajes y ejes de motores, patines o cuchillos de corte.![]()

C. Aceros de baja aleación ultra resistentes

Esta familia es la más reciente de las cinco grandes clases de acero. Los aceros de baja aleación son más baratos que los aceros aleados convencionales ya que contienen cantidades menores de los costosos elementos de aleación.

Sin embargo, reciben un tratamiento especial que les da una resistencia mucho mayor que la del acero al carbono. Por ejemplo, los vagones de mercancías fabricados con aceros de baja aleación pueden transportar cargas más grandes porque sus paredes son más delgadas que lo que sería necesario en caso de emplear acero al carbono.

Además, como los vagones de acero de baja aleación pesan menos, las cargas pueden ser más pesadas. En la actualidad se construyen muchos edificios con estructuras de aceros de baja aleación.

Las vigas pueden ser más delgadas sin disminuir su resistencia, logrando un mayor espacio interior en los edificios.![]()

D. Aceros inoxidables

Los aceros inoxidables contienen cromo, níquel y otros elementos de aleación, que los mantienen brillantes y resistentes a la herrumbre y oxidación a pesar de la acción de la humedad o de ácidos y gases corrosivos. Algunos aceros inoxidables son muy duros; otros son muy resistentes y mantienen esa resistencia durante largos periodos a temperaturas extremas.

Debido a sus superficies brillantes, en arquitectura se emplean muchas veces con fines decorativos. El acero inoxidable se utiliza para las tuberías y tanques de refinerías de petróleo o plantas químicas, para los fuselajes de los aviones o para cápsulas espaciales.

También se usa para fabricar instrumentos y equipos quirúrgicos, o para fijar o sustituir huesos rotos, ya que resiste a la acción de los fluidos corporales. En cocinas y zonas de preparación de alimentos los utensilios son a menudo de acero inoxidable, ya que no oscurece los alimentos y pueden limpiarse con facilidad.![]()

E. Aceros de herramientas

Estos aceros se utilizan para fabricar muchos tipos de herramientas y cabezales de corte y modelado de máquinas empleadas en diversas operaciones de fabricación.

Contienen volframio, molibdeno y otros elementos de aleación, que les proporcionan mayor resistencia, dureza y durabilidad.

XIV. Estructura del acero

Las propiedades físicas de los aceros y su comportamiento a distintas temperaturas dependen sobre todo de la cantidad de carbono y de su distribución en el hierro. Antes del tratamiento térmico, la mayor parte de los aceros son una mezcla de tres sustancias: ferrita, perlita y cementita.

La ferrita, blanda y dúctil, es hierro con pequeñas cantidades de carbono y otros elementos en disolución.

La cementita, un compuesto de hierro con el 7% de carbono aproximadamente, es de gran dureza y muy quebradiza.

La perlita es una mezcla de ferrita y cementita, con una composición específica y una estructura característica, y sus propiedades físicas son intermedias entre las de sus dos componentes.

La resistencia y dureza de un acero que no ha sido tratado térmicamente depende de las proporciones de estos tres ingredientes. Cuanto mayor es el contenido en carbono de un acero, menor es la cantidad de ferrita y mayor la de perlita: cuando el acero tiene un 0,8% de carbono, está por completo compuesto de perlita.

El acero con cantidades de carbono aún mayores es una mezcla de perlita y cementita. Al elevarse la temperatura del acero, la ferrita y la perlita se transforman en una forma alotrópica de aleación de hierro y carbono conocida como austenita, que tiene la propiedad de disolver todo el carbono libre presente en el metal.

Si el acero se enfría despacio, la austenita vuelve a convertirse en ferrita y perlita, pero si el enfriamiento es repentino la austenita se convierte en martensita, una modificación alotrópica de gran dureza similar a la ferrita pero con carbono en disolución sólida.

XV. Tratamiento térmico del acero

El proceso básico para endurecer el acero mediante tratamiento térmico consiste en calentar el metal hasta una temperatura a la que se forma austenita, generalmente entre los 750 y 850 ºC, y después enfriarlo con rapidez sumergiéndolo en agua o aceite.

Estos tratamientos de endurecimiento, que forman martensita, crean grandes tensiones internas en el metal, que se eliminan mediante el temple o el recocido, que consiste en volver a calentar el acero hasta una temperatura menor. El temple reduce la dureza y resistencia y aumenta la ductilidad y la tenacidad.

El objetivo fundamental del proceso de tratamiento térmico es controlar la cantidad, tamaño, forma y distribución de las partículas de cementita contenidas en la ferrita, que a su vez determinan las propiedades físicas del acero.

Hay muchas variaciones del proceso básico. Los ingenieros metalúrgicos han descubierto que el cambio de austenita a martensita se produce en la última fase del enfriamiento, y que la transformación se ve acompañada de un cambio de volumen que puede agrietar el metal si el enfriamiento es demasiado rápido. Se han desarrollado tres procesos relativamente nuevos para evitar el agrietamiento. En el templado prolongado, el acero se retira del baño de enfriamiento cuando ha alcanzado la temperatura en la que empieza a formarse la martensita, y a continuación se enfría despacio en el aire. En el martemplado, el acero se retira del baño en el mismo momento que el templado prolongado y se coloca en un baño de temperatura constante hasta que alcanza una temperatura uniforme en toda su sección transversal. Después se deja enfriar el acero en aire a lo largo del rango de temperaturas de formación de la martensita, que en la mayoría de los aceros va desde unos 300 ºC hasta la temperatura ambiente.

En el austemplado, el acero se enfría en un baño de metal o sal que se mantiene a la temperatura en que se produce el cambio estructural deseado, y se conserva en ese baño hasta que el cambio es completo, antes de pasar al enfriado final. Hay también otros métodos de tratamiento térmico para endurecer el acero.

En la cementación, las superficies de las piezas de acero terminadas se endurecen al calentarlas con compuestos de carbono o nitrógeno. Estos compuestos reaccionan con el acero y aumentan su contenido en carbono o forman nitruros en su capa superficial. En la carburización la pieza se calienta cuando se mantiene rodeada de carbón vegetal, coque o de gases de carbono como metano o monóxido de carbono.

La cianurización consiste en endurecer el metal en un baño de sales de cianuro fundidas para formar carburos y nitruros. La nitrurización se emplea para endurecer aceros de composición especial mediante su calentamiento en amoníaco gaseoso para formar nitruros de aleación.

XVI. Empresas

- CAP

* Siderurgica Huachipato

- A.S.A. Gerdau

XVII. Imagenes

Producción de acero

|

| El arrabio fundido se vierte en un crisol abierto para ser convertido en acero. El acero es una forma de hierro producida a partir de mineral de hierro, coque y caliza en un alto horno. Para fabricar un acero resistente hay que eliminar el exceso de carbono y otras impurezas. |

Acero al rojo

|

| Componentes estructurales de acero brillan al rojo bajo una temperatura de miles de grados. El calor intenso es un elemento inseparable de la siderurgia, pues el hierro y el acero admiten mejor operaciones como las de batido y laminado, cuando están muy calientes. |

C. Producción de acero Bessemer

|

| - Para convertir arrabio en acero con un convertidor Bessemer, hay que hacer pasar aire por el arrabio para quemar las impurezas. - Este grabado muestra el proceso desarrollado por Henry Bessemer en 1855 y empleado hasta la década de 1950. |

Alto horno

Para transformar mineral de hierro en arrabio útil hay que eliminar sus impurezas.

Esto se logra en un alto horno forzando el paso de aire extremadamente caliente a través de una mezcla de mineral, coque y caliza, la llamada carga.

Unas vagonetas vuelcan la carga en unas tolvas situadas en la parte superior del horno.

Una vez en el horno, la carga es sometida a chorros de aire de hasta 870 ºC (el horno debe estar forrado con una capa de ladrillo refractario para resistir esas temperaturas).

El metal fundido se acumula en la parte inferior. Los residuos (la escoria) flotan por encima del arrabio fundido.

Ambas sustancias se extraen periódicamente para ser procesadas.

E. Lingote al rojo vivo

|

| Este lingote, al rojo vivo y maleable por la elevada temperatura del foso de termodifusión, es extraído del mismo para ser procesado. Al ser trabajado y recalentado, el acero se hace más resistente. |

F. Laminado en caliente y colada continua

La colada continua (derecha, flechas rojas) es un método de trabajar el acero que transforma el metal fundido en tochos, lingotes o planchas.

El metal al rojo blanco se vierte en moldes abiertos y va pasando a través de rodillos refrigerados por agua. Una serie de rodillos de guiado va dando la forma deseada al acero.

Sin embargo, el laminado en caliente (izquierda, flechas azules) sigue siendo el principal método de trabajar el acero.

El proceso comienza a partir de planchas de acero que se recalientan en un foso de termodifusión.

El acero pasa por una serie de rodillos o trenes (de desbaste, de laminado y de acabado) que lo van aplastando progresivamente.

Por último, el acero se arrolla en bobinas y se transporta a otros lugares para su procesado.

Descargar

| Enviado por: | El remitente no desea revelar su nombre |

| Idioma: | castellano |

| País: | Chile |